常州市龍鑫智能裝備股份有限公司

白金會員

白金會員 已認證

已認證

常州市龍鑫智能裝備股份有限公司

白金會員

白金會員 已認證

已認證

硅碳負極材料正迎來商業化進程的臨界點——據東吳證券預測,2025年國際硅基負極出貨量將達18.6萬噸,其中硅碳負極占比超30%,對應納米硅粉需求超5.5萬噸。這一增長背后是技術與成本的雙重突破:CVD氣相沉積法使硅碳負極售價有望降至20萬元/噸以下,而納米硅粉作為其核心原料,正面臨“產能爬坡”與“品質升級”的雙重挑戰:

(1) 產能端:傳統產線單套設備日產能不足1噸,難以滿足電池企業萬噸級采購需求;

(2) 品質端:硅粉粒徑分布寬(D90/D10>3)、氧含量高(>0.5%)、團聚嚴重等問題,導致硅碳復合材料循環壽命衰減超20%。

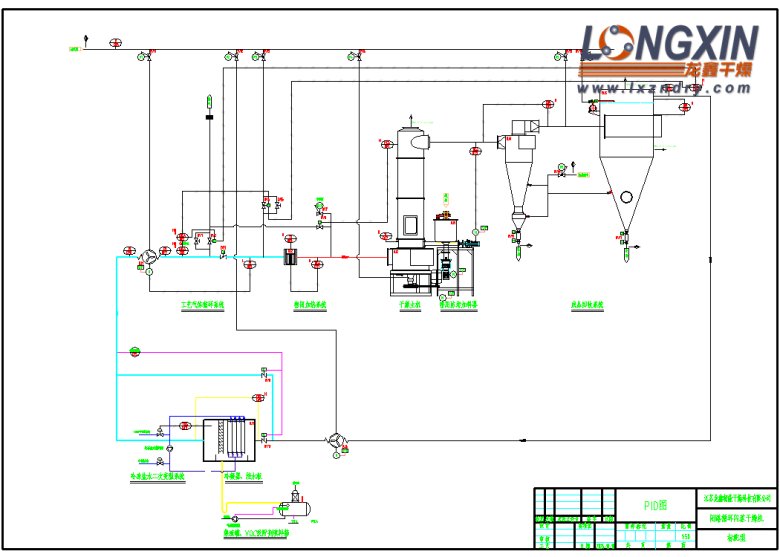

龍鑫智能基于濕法超細研磨核心技術,構建“預分散-精細研磨-氮氣干燥-氣氛焙燒-智能控制”全鏈條解決方案,助力企業突破納米硅粉量產瓶頸。

(1) 雙螺旋預分散裝置:采用槳葉錯開咬合設計,配合豎絞龍壓料裝置,實現硅粉與溶劑的均勻混合,固含量可達20%-50%,且分散時間從傳統高速分散機的2小時縮短至30分鐘;

(2) 微米級研磨機:選用0.3-1mm氧化鋯珠,研磨腔容積50-500L可選,將1-50μm粗硅粉快速研磨至1-2μm,為納米化研磨奠定基礎,單機產能達500kg/h以上。

該設備作為全鏈方案的核心,以三大技術創新實現研磨效能突破:

(1) 離心分離動力獨立系統:分離器與研磨主軸獨立驅動,分離器轉速根據物料粘度自動調節,確保0.2mm鋯珠與物料的高效分離,防止堵料風險;

(2) 碳化硅研磨腔的耐磨與導熱優化:腔體采用99%純度碳化硅材料,硬度達HV2800,耐磨性能是傳統不銹鋼的10倍,同時熱導率高,配合夾套水冷,研磨溫度波動小;

(3) 進料與研磨耦合設計:采用高壓進料系統,硅粉漿料均勻進入研磨腔,與高速運動的鋯珠充分接觸,能量利用率提升,較傳統砂磨機節能。

龍鑫干燥系統通過全密閉流程與智能控制,實現硅粉干燥的“三高三低”:高純度(氧含量<500ppm)、高分散、高收率;低能耗(比傳統干燥節能)、低排放(溶劑零排放)、低氧化風險。其核心技術包括:

(1) 氮氣循環低氧工藝:系統內氧含量實時監測與反饋控制,氮氣純度99.9%,干燥后硅粉表面氧化層厚度;

(2) 旋流分級干燥技術:物料在干燥機內經歷“破碎-干燥-分級”三步處理,最終粉體粒徑D50達標,;

(3) 智能化溶劑回收系統:采用多級冷凝+膜分離技術,乙醇、丙酮等溶劑回收率>95%,每噸硅粉溶劑損耗小。

針對硅碳負極的碳熱還原需求,龍鑫焙燒爐實現三大突破:

(1) 臥式旋轉動態焙燒:爐體以5-15rpm轉速旋轉,硅粉與碳源(如瀝青、樹脂)均勻混合,碳包覆層厚度均勻性好;

(2) 多段氣氛精準控制:支持氮氣、氬氣、氫氣等氣氛切換,溫度范圍200-900℃,溫區控制精度,適配不同碳源的熱解工藝;

(3) 規模化生產適配設計:爐體直徑0.5-2m可選,最長可達15m,單機產能、能耗較傳統箱式爐全面升級。

龍鑫全鏈方案通過工業互聯網技術實現全流程智能化:

(1) 參數聯動優化:研磨轉速、干燥溫度、焙燒氣氛等參數自動匹配,根據進料硅粉粒度實時調整,良率提升;

(2) 遠程運維系統:設備運行狀態實時監控,故障預警與診斷響應時間快,維護效率提升;

當硅碳負極市場從“概念期”邁向“爆發期”,納米硅粉的制備能力已成為企業競爭力的核心壁壘。龍鑫智能以全鏈解決方案,不僅提供從研磨到焙燒的核心設備,更通過工藝協同與智能化集成,幫助客戶實現“產能翻倍、能耗減半、品質躍升”的目標。在硅碳負極千億市場的藍海賽道上,龍鑫正以技術創新為引擎,推動納米硅粉生產進入高效、可控、規模化的全新時代,與行業伙伴共同開啟鋰電負極材料的下一代變革。

最新動態

更多

虛擬號將在 秒后失效

使用微信掃碼撥號