常州市龍鑫智能裝備股份有限公司

白金會員

白金會員 已認證

已認證

常州市龍鑫智能裝備股份有限公司

白金會員

白金會員 已認證

已認證

在新能源、新材料產業爆發的時代浪潮中,硅碳負極憑借4200mAh/g的理論比容量(是傳統石墨負極的10倍),成為鋰離子電池能量密度突破400Wh/kg的核心引擎。據行業數據顯示,2024年搭載CVD法硅碳負極的圓柱電池出貨量同比增長210%,推動多孔碳前驅體需求激增——而作為CVD硅碳負極骨架材料的酚醛樹脂微球,目前國內90%以上產能依賴日本可樂麗等進口企業,供需矛盾日益凸顯。其中,鈦酸鋇改性酚醛樹脂微球因兼具高介電性能與熱穩定性,在高功率電池領域的需求年增長率已超35%,預計2027年市場規模將突破50億元,國產化替代迫在眉睫。

酚醛樹脂微球的制備通常采用噴霧干燥法,但傳統設備面臨兩大技術壁壘:

(1) 溶劑體系工藝缺陷:以乙醇、丙酮為溶劑的酚醛樹脂體系,在開放式干燥過程中易因溶劑揮發不均導致微球表面褶皺,粒徑分布跨度達D50=10~50μm,且分散性差導致碳化后孔結構坍塌率超40%。某頭部負極材料企業實測顯示,進口酚醛樹脂微球碳化后孔隙率達75%,而國產同類產品僅為55%,直接影響硅烷沉積均勻性。

(2) 水系工藝粒徑失控:水系酚醛樹脂因粘度高、表面張力大,傳統離心噴霧設備難以實現亞微米級粒徑控制,常出現“團聚-粘連”現象,導致后續CVD工藝中硅納米顆粒沉積不均,電池循環壽命衰減加速。

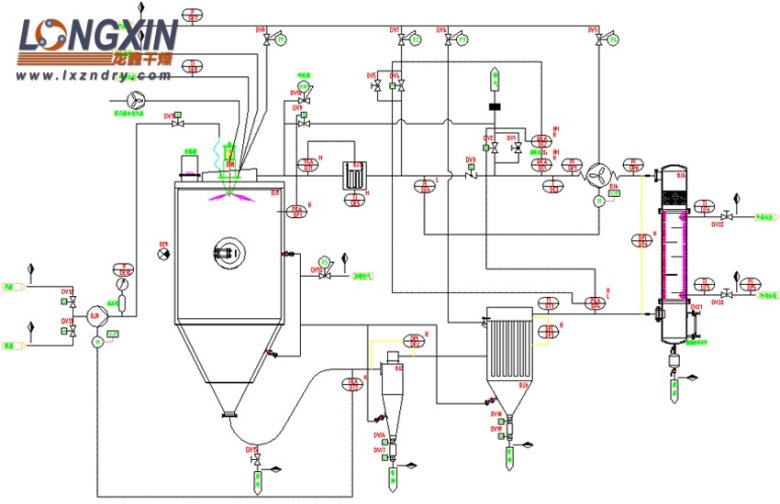

針對溶劑型酚醛樹脂微球的制備難題,龍鑫干燥研發的BLPG型閉式循環噴霧干燥機構建了“惰性氣體保護+溶劑回收”的全閉環體系:

(1) 氮氣循環系統:干燥塔內維持1~2kPa正壓,氧氣濃度<3%VOL,避免酚醛樹脂氧化交聯,確保微球表面光滑度提升。設備采用PID精準控溫,入口溫度80~300℃可調,配合8000~20000rpm離心霧化盤,將液滴粒徑控制在20~100μm區間,粒徑分布CV值低。

(2) 溶劑回收效率:通過-20℃低溫冷凝裝置,乙醇、丙酮等溶劑回收率≥95%,每噸微球生產可節約溶劑成本超萬元。某新能源企業應用案例顯示,采用龍鑫設備制備的酚醛樹脂微球碳化后中孔占高,硅烷沉積均勻性、電池首效明顯提升。

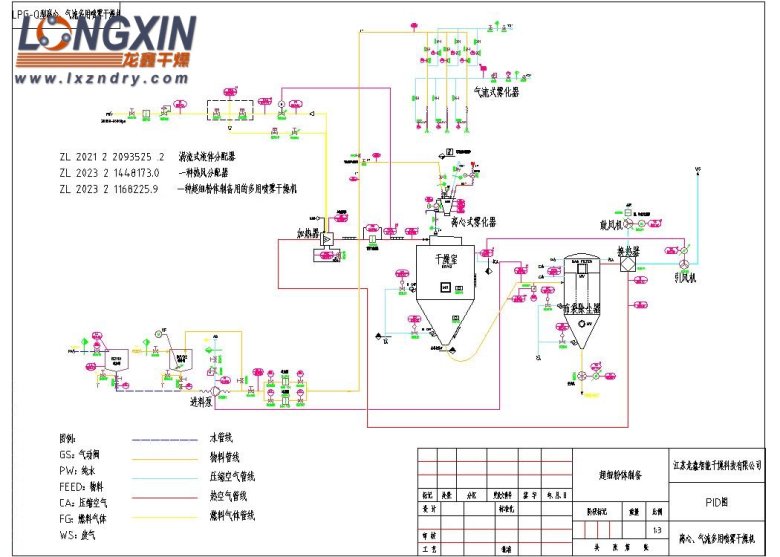

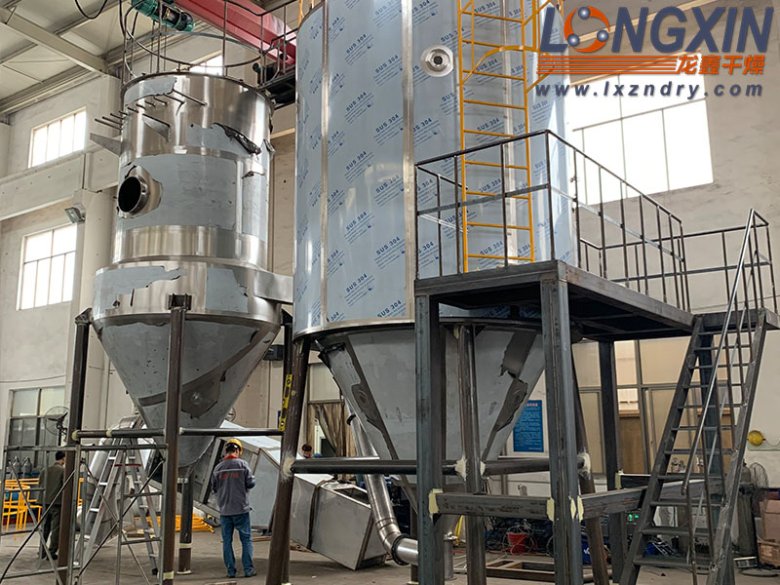

對于水系酚醛樹脂體系,龍鑫LPG-Q型離心氣流多用噴霧干燥機實現了“雙模霧化+梯度干燥”的技術創新:

(1) 霧化系統升級:設備集成離心霧化(線速度220m/s)與氣流霧化(壓縮空氣二次切割),通過更換霧化裝置可切換工藝,將水系酚醛樹脂霧化成10~50μm超細液滴,粒徑分布均一,滿足鈦酸鋇改性酚醛樹脂的微納米級分散需求。

(2) 防粘壁工藝:干燥塔錐體錐角優化至55°,配合空氣震擊器脈沖清壁,微球粘壁率低,產品純度達99%以上。某硅碳負極廠商測試數據顯示,該設備制備的微球碳化后振實密度穩定,與進口產品相當,而生產成本降低。

目前,龍鑫干燥的酚醛樹脂微球干燥解決方案已應用,隨著CVD硅碳負極在動力電池領域滲透率預計2028年突破20%,酚醛樹脂微球的國產化率需在2025年前提升至50%以上,而龍鑫的技術創新正為產業鏈“去進口化”提供核心裝備支撐。

最新動態

更多

虛擬號將在 秒后失效

使用微信掃碼撥號