常州市龍鑫智能裝備股份有限公司

白金會員

白金會員 已認證

已認證

常州市龍鑫智能裝備股份有限公司

白金會員

白金會員 已認證

已認證

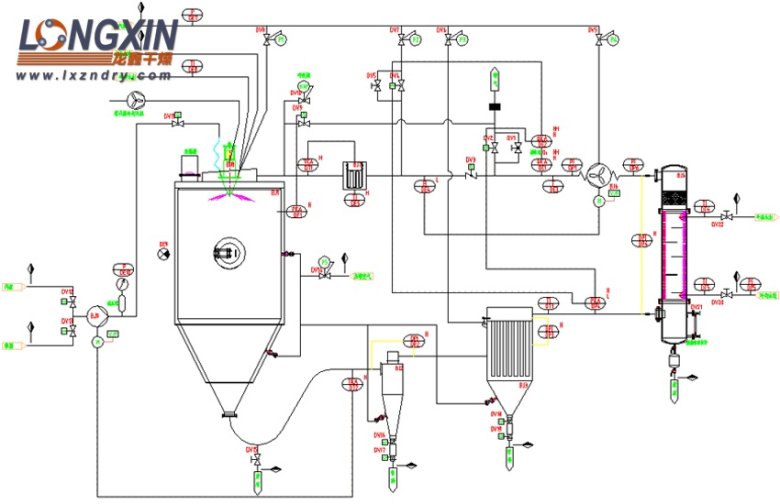

噴霧干燥工藝是在干燥室內把液狀原料變成細微的霧狀液珠并使之與熱空氣接觸而干燥。霧化可通過旋轉霧化器或噴嘴霧化器進行。霧狀液珠的蒸干可根據需要調節溫度和氣流條件。干燥的粉粒產品將連續地從干燥室中輸出。操作條件與干燥設備的設計可根據產品所需的干燥特性和粉粒的規格選擇。

在高性能材料制造領域,閉式循環噴霧干燥機因能解決有機溶劑回收、物料抗氧化等難題,成為不可或缺的關鍵裝備。江蘇龍鑫智能干燥科技有限公司憑借深厚的技術積淀,針對該設備的智能控制與安全系統進行全面升級,通過“精準控制、主動安全、智能運維”三大技術模塊的深度融合,為精密陶瓷、催化劑、新能源材料等行業提供更可靠的干燥解決方案。

智能控制升級:多參數協同,打造工藝控制全數字化

龍鑫干燥全新開發的智能控制系統,集成12項關鍵參數的閉環控制與自適應調節,實現干燥過程的全數字化管理。

(1) 溫度場精準建模

通過分布于干燥塔進風口、霧化區、出風口的6組溫度傳感器,實時構建三維溫度場模型,配合熱風流量動態調節算法,將進風溫度波動、出風溫度波動精準控制。某催化劑生產企業應用后,產品活性成分保留率提升,顯著優于行業平均水平。

(2) 溶劑回收智能優化

基于在線濕度檢測與溶劑濃度分析,系統自動調整冷凝器冷凍水流量與冷凝時間,實現有機溶劑回收率≥95%。以乙醇溶劑為例,回收后的溶劑純度高上,可直接回用于生產工序,年溶劑采購成本降低。

(3) 智能配方管理

支持工藝配方存儲與快速調用,兼容不同物料的干燥曲線(如溶液、乳液、懸浮液),操作人員可通過15.6英寸防爆觸控屏一鍵切換生產模式,配方切換時間短,大幅提升多品種小批量生產的靈活性。

壓力安全保護:多級防護,構建動態安全屏障

針對閉式系統內的壓力失控風險,龍鑫干燥設計“監測-預警-泄放”三級保護機制,確保J端工況下的系統安全。

(1) 全時壓力監測與聯鎖

采用高精度壓力傳感器實時監測干燥塔壓力,正常運行時控制在±100Pa微正壓狀態;當壓力超過3000Pa時,氣動泄壓閥自動開啟,將壓力恢復至安全區間。配合PLC系統的壓力-流量聯動控制,避免泄壓過程對干燥工藝的干擾,確保系統工作的穩定性。

(2) 防爆片與安全閥雙重保護

塔頂安裝爆破壓力0.05MPa的防爆片,與3000Pa泄壓安全閥形成“高低壓分級泄放”組合:前者應對突發超壓事故,后者處理正常運行中的壓力波動,雙重防護將設備損壞風險降低90%以上。該設計通過ATEX防爆認證,適用于IIBT4類爆炸性環境。

(3) 氮氣循環與氧含量控制

系統采用全密閉氮氣循環,開機前自動啟動“快速趕氧”程序:通過脈沖式氮氣吹掃(流量400m3/h)與高負壓輔助置換,30分鐘內將氧含量降至0.5%以下,較傳統方案效率提升50%<。運行中通過氧分析儀(精度±0.1%)實時監控,氧含量>3%時自動補氮,確保全流程氧濃度安全可控。

安全感應防護:全維度監測,實現風險“早發現、快響應”

龍鑫干燥部署的安全感應系統,通過多類型傳感器與智能算法的融合,構建全方位風險監測網絡。

(1) 火花探測與熄滅系統

在熱風管道入口安裝紫外/紅外雙波段火花探測器,可識別0.1mm3以上的火花顆粒,響應時間短。一旦檢測到火花,系統立即切斷加熱電源,啟動管道內氮氣吹掃(流量300m3/min),1秒內消除火源,從源頭杜絕燃爆風險。

(2) 設備狀態智能診斷

實時監測霧化器軸承溫度、振動幅值、電機電流等參數,通過機器學習算法預測設備故障,將霧化器平均故障間隔時間大幅提升。

(3) 安全聯鎖

采用西門子故障安全型PLC,構建“三取二”冗余邏輯:當氧含量、壓力、溫度三項關鍵參數中任意兩項超標時,自動觸發緊急停機程序,確保在0.5秒內切斷所有動力源并啟動排空,安全完整性等級達到行業前沿水平。

行業應用案例:從實驗室到萬噸級生產線的可靠驗證

某新能源材料大型企業采用龍鑫閉式循環噴霧干燥機后,實現多項關鍵指標突破:

(1) 安全性能:連續運行無安全事故,氧含量超標報警響應時間<2秒;

(2) 產品質量:正極材料粒徑分布均一,壓實密度提升;

(3) 生產效率:溶劑回收率從85%提升至95%,節約成本,設備綜合利用率提升。

以技術創新驅動產業升級,龍鑫開啟智能干燥新征程

龍鑫干燥此次推出的閉式循環噴霧干燥機技術升級方案,不僅解決了高性能材料干燥中的安全性與穩定性難題,更通過智能控制與安全系統的深度融合,為行業樹立了“高效、安全、智能”的新標。未來,公司將繼續加大在人工智能、物聯網等領域的研發投入,推動干燥設備從“自動化”向“智能化”跨越,助力制造業實現綠色化、高duan化轉型。

最新動態

更多

虛擬號將在 秒后失效

使用微信掃碼撥號