常州市龍鑫智能裝備股份有限公司

白金會員

白金會員 已認證

已認證

常州市龍鑫智能裝備股份有限公司

白金會員

白金會員 已認證

已認證

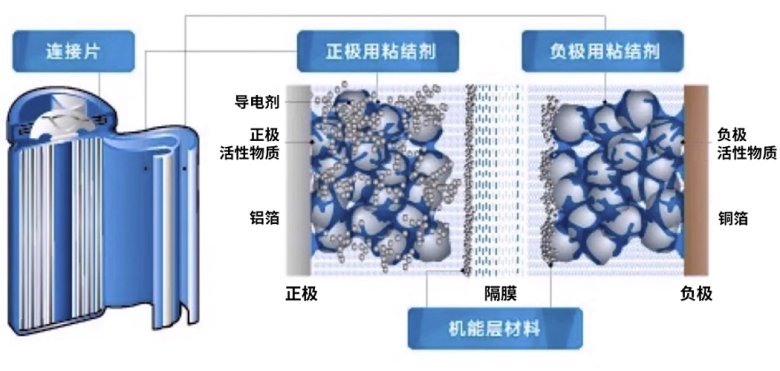

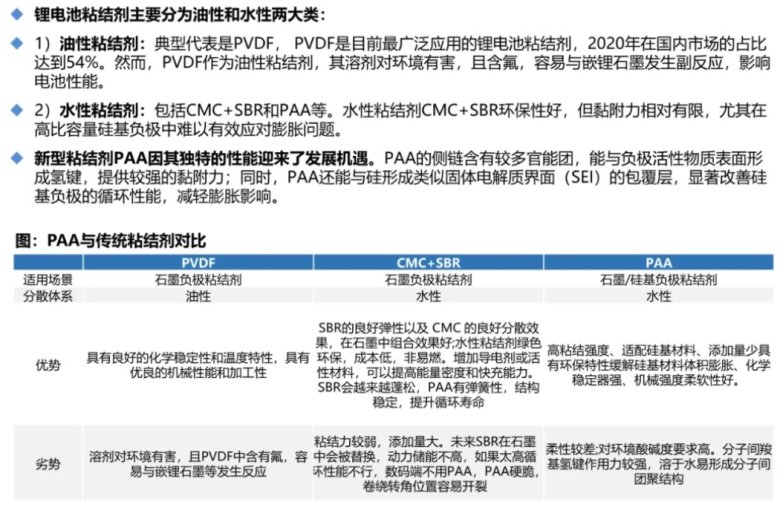

隨著新能源汽車市場滲透率的持續提升,快充技術已成為動力電池性能升級的核心方向。2024年,理想汽車5C電池實現“充電12分鐘續航500公里”,寧德時代6C電池更在10.5分鐘內將電量從10%充至80%,快充技術的突破正倒逼負極材料體系加速迭代。作為快充負極的關鍵配套材料,電池級粘結劑市場呈現爆發式增長——據行業預測,2025年前PAA等新型負極粘結劑需求量年均增長約10 O%,僅6%固含膠液市場規模就將達57萬噸(粉體3.4萬噸),對應市場空間50~67億元。

快充技術對負極材料提出了嚴苛要求:硅基負極因300~400%的體積膨脹需適配高彈性粘結劑,而傳統PVDF粘結劑剛性較強,無法應對硅基負極的體積變化。在此背景下,以PAA(聚丙烯酸)為代表的水性粘結劑憑借高羧基含量、強氫鍵作用及優異的機械韌性,成為硅基負極的理想選擇。數據顯示,PAA粘結劑在硅基負極中循環100次后仍可保持75%的容量,且電極表面平整,其首 次庫倫效率達80%以上,顯著優于PVDF的68%。市場需求的井噴式增長,正推動電池級粘結劑向高純度、超細粉、功能化方向發展,而干燥工藝作為PAA干粉生產的核心環節,成為行業技術突破的關鍵痛點。

快充技術對負極材料提出了嚴苛要求:硅基負極因300~400%的體積膨脹需適配高彈性粘結劑,而傳統PVDF粘結劑剛性較強,無法應對硅基負極的體積變化。在此背景下,以PAA(聚丙烯酸)為代表的水性粘結劑憑借高羧基含量、強氫鍵作用及優異的機械韌性,成為硅基負極的理想選擇。數據顯示,PAA粘結劑在硅基負極中循環100次后仍可保持75%的容量,且電極表面平整,其首 次庫倫效率達80%以上,顯著優于PVDF的68%。市場需求的井噴式增長,正推動電池級粘結劑向高純度、超細粉、功能化方向發展,而干燥工藝作為PAA干粉生產的核心環節,成為行業技術突破的關鍵痛點。

(1) 電池級PAA粘結劑的核心性能優勢

PAA粘結劑之所以成為快充負極的“黃金搭檔”,源于其獨特的分子結構與性能特征:

① 強粘結力與結構穩定:PAA分子鏈上大量羧基(-COOH)可與硅基負極表面的Si-OH形成共價鍵,剝離強度比傳統CMC+SBR體系提升30%,有效緩沖充放電過程中的體積膨脹;

② 電化學性能優異:PAA在電解液中溶脹小、熱穩定性好,可促進穩定SEI膜形成,使電池內阻降低20%,鋰離子擴散速率提升15%;

③ 環保與成本優勢:以水為溶劑,避免PVDF所需的有毒溶劑NMP,生產成本降低15%以上,且符合綠色制造趨勢。

(2) 生產工藝瓶頸:從液體到干粉的技術鴻溝

盡管PAA性能優越,但其干粉生產面臨三大工藝挑戰:

① 粒徑控制難題:傳統干燥設備難以實現5~20μm超細粉的均勻分散,粒徑分布寬(D50/D90>3)會導致電極漿料分散性差,影響電池內阻;

② 熱穩定性風險:PAA分子鏈在高溫下易發生羧基聚合,160℃以上干燥會導致粘結力下降10~15%,且可能釋放有害氣體;

③ 純度與團聚問題:高粘度PAA漿料(>5000mPa·s)干燥時易粘壁,導致雜質含量超標(>50ppm),同時顆粒團聚率高達15%,影響電極涂布均勻性。

現有技術中,壓力式噴霧干燥機因霧化壓力不足(<100m/s),無法分散高粘度PAA漿料;離心噴霧干燥機則因轉速波動導致粒徑分布不均,均難以滿足電池級PAA干粉的生產需求。

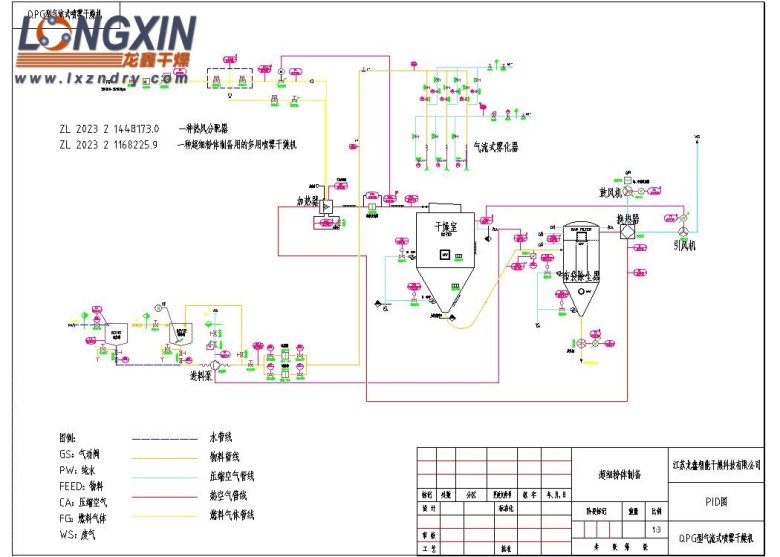

針對電池級PAA粘結劑的生產痛點,龍鑫干燥技術部歷經三年研發,推出PAA干粉專用氣流式噴霧干燥機,通過五大系統的技術革新,實現從液體PAA到超細干粉的高品質轉化。

(1) 進料系統:高粘度物料的精準輸送與預處理

多級動態剪切攪拌:集成200目精密過濾與三螺桿泵輸送,可處理粘度達5000mPa·s的PAA漿料,通過3000rpm高速攪拌破除分子間氫鍵,避免輸送過程中漿料分層;

智能溫控預熱:采用電加熱與天然氣加熱雙模式,將漿料預熱,降低表面張力,為后續霧化提供穩定物料狀態。

(2) 霧化系統:微米級精準分散的核心突破

三通道鈦合金噴嘴:采用航空級鈦合金材質,通過高壓氣流(100m/s以上)與漿料的剪切作用,將PAA漿料霧化成5~30μm的均勻霧滴,較傳統二流體噴嘴霧化效率提升20%;

霧化參數動態調節:通過PLC控制系統實時調整霧化壓力(5~15bar)與進料流量(100~1000L/h),可根據客戶需求精準控制粒徑分布,球形度高。

(3) 干燥塔體:流場優化與防粘設計的雙重保障

空氣動力學結構:采用上錐下柱式塔體(錐角60°),內部螺旋導流板使熱風流速均勻性提升,霧滴與熱風接觸時間延長,干燥效率較傳統設備提高;

超疏水涂層技術:主塔內壁精密拋光+局部噴涂納米級PTFE涂層,配合塔頂自動振打裝置,將粘壁率下降,確保干粉雜質含量<50ppm。

(4) 熱風系統:梯度溫控與能效優化的協同創新

三段式梯度溫控:預熱段(150~250℃)、恒速干燥段(120~150℃)、降速干燥段(100~120℃),通過PID智能溫控模塊實現精準控溫,避免PAA分子鏈高溫降解;

余熱回收系統:配置高效熱交換器,回收尾氣中50%的余熱用于預熱進風,能耗較傳統設備降低15%,單套設備年能耗節省超數萬度電。

(5) 收集系統:三級過濾與溶劑回收的環保方案

全新設計過濾體系:經CFD模擬優化后,技術升級的PTFE覆膜布袋除塵器(精度0.5μm)+靜電吸附裝置,干粉回收率>99.5%,滿足電池級粘結劑的純度要求;

NMP溶劑回收模塊:配套冷凝回收裝置,對干燥尾氣中的NMP溶劑回收率高,既降低生產成本,又符合VOCs排放法規。

龍鑫的電池級粘結劑專用噴霧干燥機已在國內多家頭部電池材料企業實現產業化應用,核心性能指標全面超越傳統工藝:

(1) 粒徑均勻性:干粉D50≤10μm,粒徑分布均一,電極漿料涂布厚度誤差小;

(2) 電化學性能:使用該設備生產的PAA干粉制備的硅基負極,首 次庫倫效率、10O次循環后容量保持率較傳統工藝提升;

(3) 生產效率:單套設備年處理量數千噸,干燥時間縮短至15秒內,綜合生產成本降低15%以上。

面對固態電池、鈉電池等新興領域對粘結劑的更高要求,龍鑫干燥正加速技術迭代:

(1) 智能化工藝庫:內置10+組干燥工藝配方,支持PAA均聚物/共聚物、LiPAA等不同體系的“一鍵式”參數切換,工藝適配效率提升;

(2) 綠色制造升級:開發二氧化碳超臨界干燥技術,將PAA干粉生產能耗再降20%,同時探索光伏余熱回收應用,推動全生命周期碳減排;

(3) 材料-設備協同創新:聯合高校科研機構,針對PVDF、PAA復合固態電解質、硅碳負極粘結劑等前沿材料,開發專用干燥解決方案,助力電池能量密度突破500Wh/kg。

在快充技術重塑鋰電池產業鏈的浪潮中,龍鑫干燥以“工藝研究+設備創新+智能控制”的三位一體模式,為電池級粘結劑生產提供了可復制的技術范式。正如行業頭部客戶所言:“干燥工藝看似后端環節,卻是決定粘結劑性能的‘Z后一公里’,龍鑫的技術突破不僅提升了材料品質,更推動了整個鋰電池產業鏈的效率革命。”未來,隨著新能源產業向高能量密度、低成本方向邁進,龍鑫干燥將持續以技術創新為支點,撬動粘結劑材料乃至新能源電池產業的高質量發展。

最新動態

更多

虛擬號將在 秒后失效

使用微信掃碼撥號