常州市龍鑫智能裝備股份有限公司

白金會員

白金會員 已認證

已認證

常州市龍鑫智能裝備股份有限公司

白金會員

白金會員 已認證

已認證

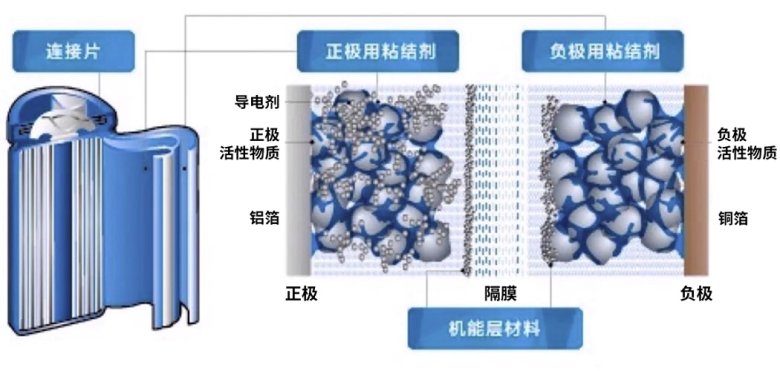

在鋰電池產業高速發展的今天,快充技術的普及正推動負極材料體系加速迭代。作為硅基負極的理想搭檔,PAA(聚丙烯酸)粘結劑憑借高彈性、強粘結力等優勢,成為行業焦點。然而,傳統PAA干粉制備工藝卻面臨嚴峻挑戰:市場上液體PAA產品存在稱量運輸不便、固含量不穩定等問題,而干粉制備過程中,粒徑控制不均、熱穩定性差、雜質易殘留等難題,始終制約著電池級PAA粘結劑的品質提升。

全新技術工業化落地:龍鑫干燥的三大核心突破

全新技術工業化落地:龍鑫干燥的三大核心突破 (1) 精準溫控系統:守護PAA分子結構穩定性

基于全新技術中“加熱至一定溫度時”的關鍵參數,龍鑫干燥創新設計雙模式預熱系統:

① 采用電加熱與天然氣加熱靈活切換,配合智能溫控模塊,將物料溫度精準控制,避免高溫導致的羧基聚合反應;

② 干燥塔內部構建梯度溫場,入口熱風溫度,出口溫度控制在,確保PAA分子鏈在干燥過程中保持結構完整,粘結力損失率降低,較傳統工藝提升。

(2) 氣流噴霧制粉:微米級粒徑的精準掌控

① 采用隔膜泵或抗塞泵輸送高粘度PAA漿料,通過三流通噴槍霧化,控制液滴粒徑,粒徑分布均勻性(D90/D50)達標,較傳統離心霧化提升;

② 可根據客戶需求動態調整噴霧壓力與進料量,實現球形度高的超細粉末生產,滿足硅基負極對粘結劑分散性的嚴苛要求。

(3) 潔凈生產體系:突破電池級純度標準

① 配置除濕預處理裝置,控制生產環境濕度,并通過負壓干燥塔設計防止外界濕氣侵入,避免PAA粉末吸濕團聚;

② 采用食品級316L不銹鋼內壁與納米級防粘涂層,配合自動振打清壁系統,使粘壁率低%,干粉雜質含量降低,完全滿足動力電池對粘結劑純度的要求;

③ 三級除塵收集系統(旋風分離+布袋除塵+靜電吸附)使干粉回收率>99%,減少物料浪費的同時,保障生產環境潔凈。

(1) 惰性氣體保護系統:隔絕氧降解路徑

配置氮氣循環系統,控制干燥塔內氧含量,配合316L不銹鋼內壁,避免PAA與金屬離子接觸引發降解;

氮氣經分子篩干燥后露點,既作為干燥介質又充當保護氣,使羧基活性保留率提升。

(2) 雙流體霧化+脈沖振動組合技術

采用外混式二流體噴嘴,配合噴嘴內置脈沖振動器,打破高粘度漿料的“凝膠網絡”,實現霧滴粒徑CV值降低;

霧化空氣經三級過濾(初效+中效+高效),確保氣源潔凈度高,避免雜質引入。

(3) 自適應溫度場控制技術

通過CFD模擬優化干燥塔內氣流分布,使塔內任意點溫度偏差小;

采用紅外溫度傳感器實時監測霧滴干燥狀態,自動調整加熱功率,實現“動態匹配PAA蒸發曲線”的智能溫控。

(4) 防靜電收集系統:破解超細粉團聚難題

收集管道內壁噴涂抗靜電涂層,配合管道內置靜電消除器,控制干粉靜電電位;

采用“旋風分離器+防靜電布袋”組合收集,干粉回收率達99%,且團聚體含量低。

采用龍鑫QPG型氣流噴霧干燥機后,PAA干粉性能顯著提升:

(1) 粒度控制:D90、粒徑分布跨度(Span值)低;

(2) 電化學性能:電極漿料涂布均勻性提升,電池循環壽命延長;

(3) 生產成本:單噸能耗降低,節能收益年增超數萬元。

在新能源產業“材料-設備-電池”協同創新的趨勢下,龍鑫干燥以全新技術為基石,通過設備創新與工藝優化的深度融合,為PAA等新型鋰電池粘結劑的產業化鋪平道路。而當快充技術將鋰電池性能推向新高度時,龍鑫干燥的技術突破恰如‘Z后一塊拼圖’,讓高性能粘結劑從實驗室走向大規模生產成為可能,這不僅是設備制造商的勝利,更是整個鋰電池產業鏈的共同進步。

綜上,鋰電池粘結劑技術正從材料創新(PVDF、PAA改性)與設備升級(氣流式噴霧干燥)雙維度突破,以滿足新能源汽車快充、高能量密度等需求,帶動產業鏈效率提升與成本優化。

最新動態

更多

虛擬號將在 秒后失效

使用微信掃碼撥號