純度:

99.9目數:

多種 留言詢價

留言詢價 電話詢價

電話詢價

虛擬號將在 180 秒后失效

使用微信掃碼撥號

2.0 W/(m·K)單組份縮合型導熱硅膠(107硅橡膠)用導熱粉體解決方案

為了提升2.0 W/(m·K)單組份縮合型導熱硅膠的導熱效率至2.0~2.5 W/(m·K),通常需要在膠水配方中加入大量導熱粉體。但是,傳統的導熱粉體與107硅橡膠的兼容性不佳,難以均勻混合,這會導致膠水粘度急劇上升,難以實現高填充率和高導熱效果,同時也會對施工性能和粘接能力產生不利影響。那么,如何在提升導熱系數的同時,確保施工和粘接性能不受影響呢?

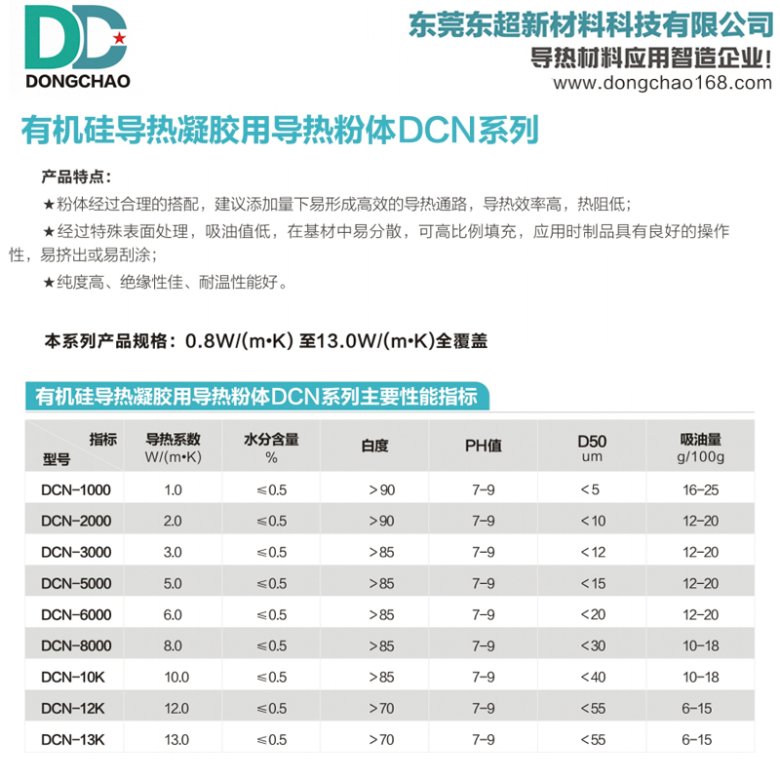

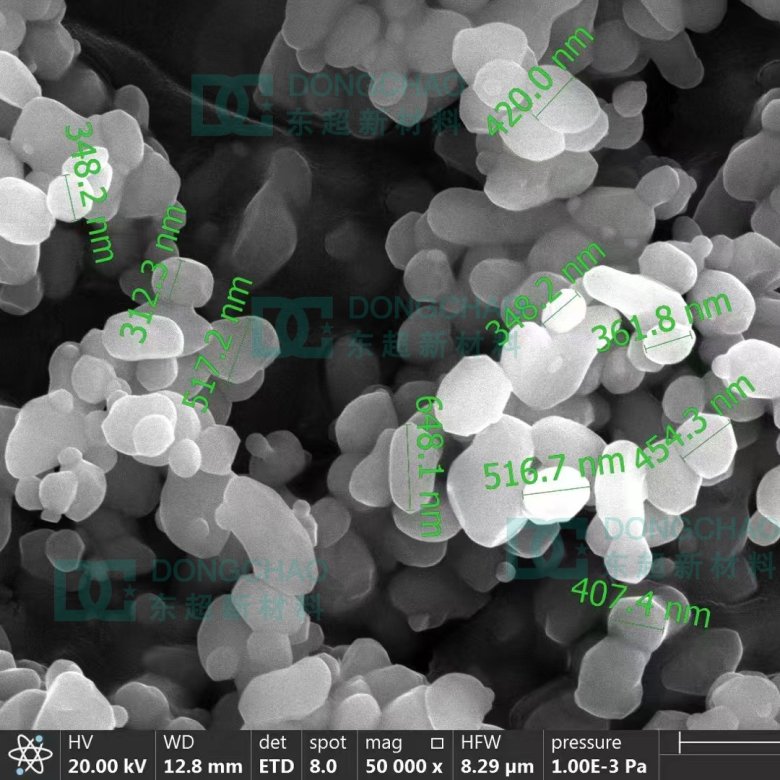

東超新材針對這一問題,推薦采用DCN-1000C、DCN-2000C等導熱粉體作為1.0~2.5W/(m·K)縮合型導熱硅膠的理想粉末填料。這些導熱粉體采用具有優良導熱性的非金屬原料,并通過復合搭配技術與表面處理工藝進行精細加工。這一處理不僅優化了粉體顆粒的堆積效率,提升了粉體在107硅橡膠中的分散性和填充能力,同時減少了粉體對107硅橡膠粘接性能的負面影響。因此,使用東超導熱粉體的硅膠不僅能夠實現高導熱率,還能保持優異的粘接性和良好的擠出性能,確保施工過程順暢無阻,不變形,從而提升了整體的施工性能。

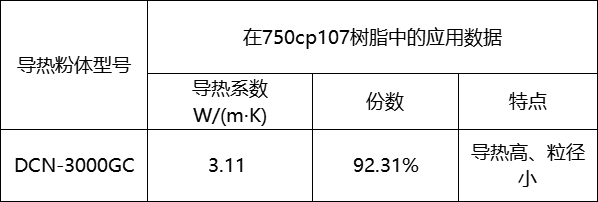

以下是DCN-2000C導熱粉體在750cp107硅橡膠中具體應用數據。(實驗數據為東超新材料實驗室測試數據,數據可根據需求調整,不代表*終應用數據,僅供參考):

這些導熱粉體采用具有優良導熱性的非金屬原料,并通過復合搭配技術與表面處理工藝進行精細加工。這一處理不僅優化了粉體顆粒的堆積效率,提升了粉體在107硅橡膠中的分散性和填充能力,同時減少了粉體對107硅橡膠粘接性能的負面影響。因此,使用東超導熱粉體的硅膠不僅能夠實現高導熱率,還能保持優異的粘接性和良好的擠出性能,確保施工過程順暢無阻,不變形,從而提升了整體的施工性能。

隨著汽車工業的發展,汽車的“電動化、輕量化、智能化”是技術發展的主要方向。相比傳統汽車,新能源汽車主要是增加了三電系統,其中動力電池,高散熱、輕量化設計是主流。公司根據市場需求已開發出多種用于新能源汽

2022-08-30

按照客戶的要求一個滿意的導熱墊片是匯聚高導熱、低模量、工藝簡易,理論上這三大要素同時滿足,但是在實際生產中,能達到高導熱的這條已是披荊斬棘。高導熱系數的13瓦導熱硅膠墊片、13瓦導熱凝膠

2022-10-14

新能源電動汽車是近兩年的興起的新能源環保項目,為了緩解汽車燃料對環境帶來的影響,政府相關部門也出臺了一系列補貼與優惠政策;作為新能源汽車動力核心的鋰離子電池,它是通過并聯再串聯的方向形成汽

2022-10-14

普通高導熱硅膠片的揮發份大(一般大于0.3%) ,在高清安防監控設備等長期高溫環境的應用中,易揮發出較多的小分子,物質凝結在鏡頭或電路板上,造成鏡頭透光率降低、腐蝕透光基材、器件電性能下降

2022-10-14

DCS-3000E 3W環氧樹脂灌封膠導熱粉

DCS-3000E 3W環氧樹脂灌封膠導熱粉  DCS-1507 1.5W灌封膠導熱粉

DCS-1507 1.5W灌封膠導熱粉  DCS-2006D 2W低成本灌封膠導熱粉

DCS-2006D 2W低成本灌封膠導熱粉  DCS-2006D 2W低成本灌封膠導熱粉

DCS-2006D 2W低成本灌封膠導熱粉  DCS-2500 2.5W灌封膠導熱粉

DCS-2500 2.5W灌封膠導熱粉  DCS-3001D 3W灌封膠導熱粉

DCS-3001D 3W灌封膠導熱粉  DCS-4000H 4W灌封膠導熱粉

DCS-4000H 4W灌封膠導熱粉  DCF-1200HQ

DCF-1200HQ  DCF-6007BT

DCF-6007BT  DCF-6500R

DCF-6500R

5G通訊、新能源、新光源、物聯網等電子產業的迅速發展,電子產品向更輕、更快、更薄、更集成的方向發展,使得安裝在電路板上的電子部件密度提高,電子設備的發熱量增大,嚴重影響電子元器件的操作可靠性和安全性能

當前,全球產業鏈競爭加劇,制造企業除了需要滿足產品性能需求,對產品價格控制也是一個關鍵的競爭點,因此不少企業對于原料成本的敏感度也在攀升。以新能源汽車行業為例,導熱界面材料作為新能源汽車電池系統和電機

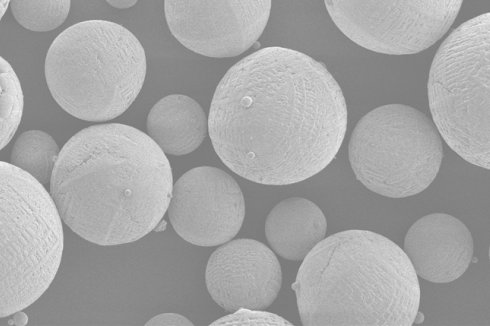

隨著現代工業與科技水平的迅速發展,不同行業對粉體材料的性能要求越來越高,粉體材料除了要具備極低的雜質含量、較細的粒徑,較窄的粒度分布,還需具有一定的顆粒形貌。球形粉體由于在表面形貌、粒徑分布和流動性等

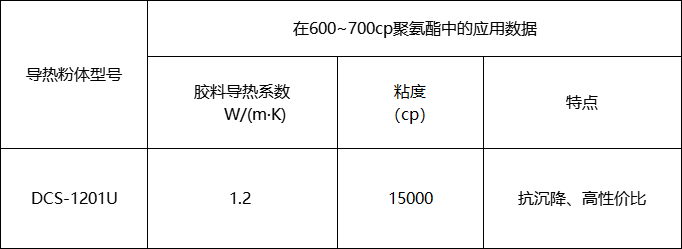

在聚氨酯灌封膠的制備過程中,除了體系粘度控制外,填料與基體樹脂的界面相容性及分散穩定性是影響產品性能的關鍵要素。如何通過導熱填料讓膠體滿足長時間儲存?&nbs

3.0W/(m·K)組份縮合型硅膠要高導熱、粒徑小優異擠出性,導熱材料領域長期深陷「死亡三角」困局——高導熱系數、低加工粘度、強力學性能三者難以兼得。傳統方案為提升導熱性能

一、氧化鋁市場情況概述氧化鋁作為一種重要的無機非金屬材料,廣泛應用于陶瓷、電子、化工、冶金等領域。隨著科技的發展,氧化鋁的應用范圍不斷拓寬,市場需求持續增長。在導熱材料領域,氧化鋁以其優異的導熱性能、

2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉的工作原理介紹?

2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉的工作原理介紹? 2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉的使用方法?

2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉的使用方法? 2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉多少錢一臺?

2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉多少錢一臺? 2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉使用的注意事項

2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉使用的注意事項 2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉的說明書有嗎?

2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉的說明書有嗎? 2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉的操作規程有嗎?

2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉的操作規程有嗎? 2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉的報價含票含運費嗎?

2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉的報價含票含運費嗎? 2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉有現貨嗎?

2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉有現貨嗎? 2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉包安裝嗎?

2.0W/m·K 縮合型硅膠107硅膠膠用導熱粉包安裝嗎?