中國粉體網訊 在半導體產業迅猛發展的當下,先進封裝技術已成為推動芯片性能升級、實現小型化與低功耗的核心驅動力。玻璃基板憑借高平整度、優異熱穩定性及卓越高頻特性等顯著優勢,被視為先進封裝領域極具潛力的關鍵材料,其功能的實現高度依賴精密且復雜的成型工藝

原料選擇:原料品質決定玻璃基板性能,封裝用玻璃基板對原材料要求極高。主要原料包括石英砂、氧化鋁、氧化硼等,氧化鋁可提升機械強度與化學穩定性;氧化硼降低熔點,改善成型性能。

預處理:預處理包括清洗、篩選和預燒。清洗采用化學與物理結合的方式,用高純度去離子水和專用清洗劑去除雜質;篩選通過不同目數篩網控制粒度均勻性;預燒去除揮發性成分,提高原料穩定性,減少熔融氣泡。

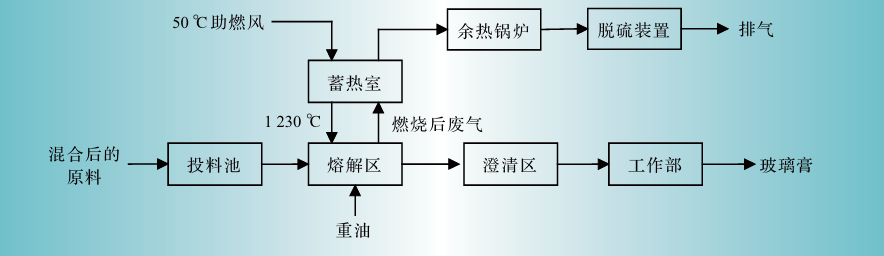

玻璃熔融:玻璃熔融是將原料轉化為均勻玻璃液的關鍵步驟,其質量直接影響后續成型與基板性能。熔融在大型池窯中進行,以天然氣、重油或電加熱,原料在高溫下發生復雜反應形成玻璃態物質,但此時玻璃液存在大量氣泡與不均勻成分,需通過澄清和均化改善。澄清過程在高溫下保持,添加三氧化二砷、硫酸鹽等澄清劑加速氣泡排出;均化則通過攪拌、鼓泡等方式,使玻璃液成分均勻。

玻璃熔融工藝流程 來源:《電加熱助燃在玻璃熔解工藝中的應用》(尤承佳)

成型工藝:成型工藝包括浮法成型、溢流下拉法成型和壓制成型。浮法成型是廣泛應用的玻璃成型工藝,原理是將熔融玻璃液流入錫液表面,在重力和表面張力作用下自然攤平,形成平整玻璃帶,經退火、冷卻后引出,該工藝生產效率高,適合大尺寸基板生產,可通過調整參數生產不同規格基板,適用于對厚度要求不嚴苛的大規模生產場景;溢流下拉法是生產高品質超薄玻璃基板的先進工藝,將熔融玻璃液導入溢流槽,達到一定容積后從兩側溢流而下,在下方匯流形成片狀基板并向下拉伸。此工藝可生產具有雙原始表面的超薄基板,無需后加工,避免表面損傷,能精確控制厚度至0.1毫米以下,平整度與光學性能優異,在高端封裝領域優勢顯著;壓制成型通過模具將玻璃液壓制成所需形狀和尺寸。先將熔融玻璃液倒入模具,經上、下模閉合,在壓力和溫度作用下填充型腔,冷卻固化后成型。該工藝可生產復雜結構基板,滿足特殊封裝需求,但模具設計制造難度大、成本高、生產效率低,難以實現大規模生產。

浮法成型工藝流程 來源:《浮法玻璃生產工藝流程及改進措施》(高巖英)

切割與研磨:切割是將成型基板按需求切割成特定尺寸形狀,常用超硬鋼刀輥切割和激光切割。前者成本低,適用于常規尺寸;后者精度高,適合小型芯片封裝基板。切割后,基板邊緣需研磨處理,通過不同粒度材料打磨,使邊緣光滑平整,調整尺寸精度。

清洗與表面處理:清洗去除基板表面灰塵、油污、金屬離子等污染物,采用化學與物理清洗結合。化學清洗用堿性、酸性清洗劑或有機溶劑去除污染物;物理清洗通過超聲波、噴淋、離心等方式去除細微雜質。清洗后,采用化學氣相沉積(CVD)、物理氣相沉積(PVD)和等離子體處理等進行表面處理,如CVD沉積氮化硅薄膜提高耐腐蝕性與絕緣性,PVD沉積金屬薄膜實現局部導電,等離子體處理增強表面活性與附著力。

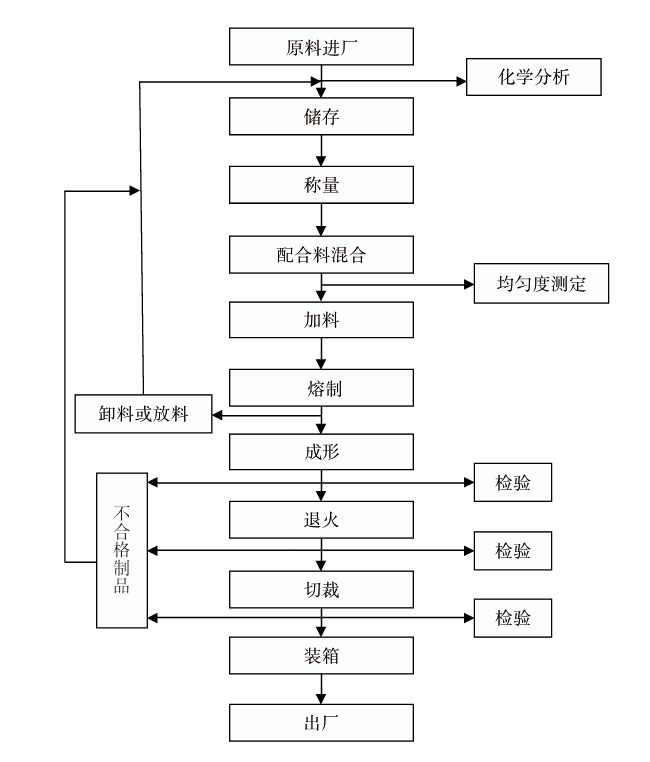

檢測與質量控制:檢測與質量控制貫穿生產全程。原材料檢測利用ICP-MS、XRF等儀器分析化學成分,用激光粒度分析儀檢測粒度,AAS控制雜質含量;生產過程中,在熔融階段監測溫度與粘度,成型階段檢測厚度、平整度與表面缺陷;成品檢測包括外觀、尺寸精度、電氣性能、熱性能等多方面,只有通過全部檢測且符合標準的基板才能進入市場。

參考來源:

高沿英.浮法玻璃生產工藝流程及改進措施

尤承佳.電加熱助燃在玻璃熔解工藝中的應用

張興治.玻璃基板在芯片封裝中的應用和性能要求

(中國粉體網編輯整理/月明)

注:圖片非商業用途,存在侵權告知刪除!