中國粉體網訊 近日,浙大科創先進半導體研究院-杭州乾晶半導體聯合實驗室經過系列技術攻關,在大尺寸碳化硅(SiC)單晶生長及其襯底制備方面取得突破,成功生長出厚度達27毫米的8英寸n型碳化硅單晶錠,并加工獲得了8英寸碳化硅襯底片,成功躋身8英寸碳化硅俱樂部。

其實,早在去年7月,浙江大學杭州國際科創中心先進半導體研究院-乾晶半導體聯合實驗室和浙江大學硅材料國家重點實驗室在浙江省“尖兵計劃”等研發項目的資助下,成功生長出厚度達到50mm的6英寸碳化硅單晶。50mm應該是目前已知最大的尺寸,不過還是6英寸。

研究院簡介

浙江大學杭州國際科創中心先進半導體研究院以寬禁帶半導體材料、功率芯片的研發與產業化為核心,以封裝測試和應用技術作為服務支撐,重點突破寬禁帶半導體材料生長、寬禁帶半導體功率芯片的新型結構設計、先進工藝技術開發等關鍵技術瓶頸,解決一批半導體領域的“卡脖子”技術難題,推動半導體材料、芯片、集成封測產業化技術的快速發展,提高我國在寬禁帶半導體領域的國際競爭力和影響力。目前該研究所已獲批浙江省寬禁帶功率半導體材料與器件重點實驗室,國內唯一的全鏈條開放式寬禁帶半導體材料、器件及應用創新高能級科研平臺。

浙大科創先進半導體研究院下設半導體材料實驗室、功率芯片研究室、射頻芯片研究室、封裝測試研究室、MEMS實驗室。由中國科學院楊德仁院士擔任平臺首席科學家,浙江大學盛況教授擔任研究院院長。截至2022年11月10日,研究院師生共計240人,其中員工98人。

浙大科創先進半導體研究院領導團隊

(左三:楊德仁院士,右二盛況教授)

研究方向

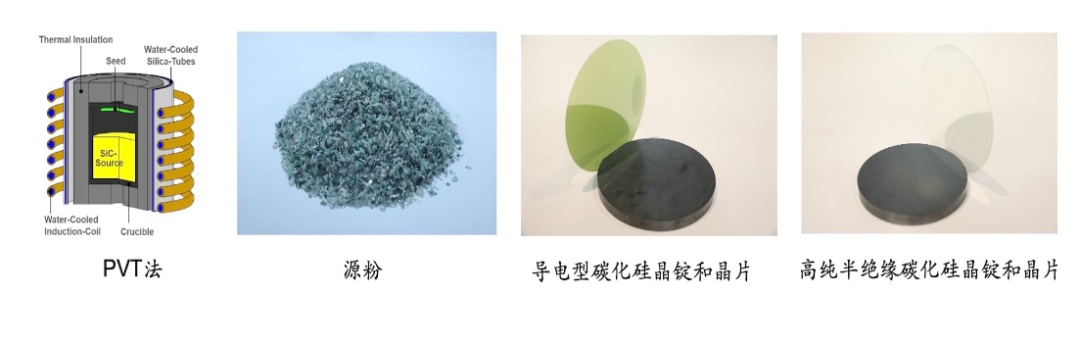

1、碳化硅單晶生長

采用物理氣相傳輸法(PVT)開展大尺寸(4/6/8英寸)高純半絕緣和導電型碳化硅單晶生長試驗,嚴格控制多型比例、微管和位錯密度、結晶質量、碳包裹體和電阻率等缺陷控制技術指標,研究摻雜調控以提高n型和p型摻雜效率,提升增大單晶尺寸、增加晶錠長度、提高生長效率和原材料利用率等技術水平,研發生產出具有行業領先水平的高質量碳化硅晶錠。

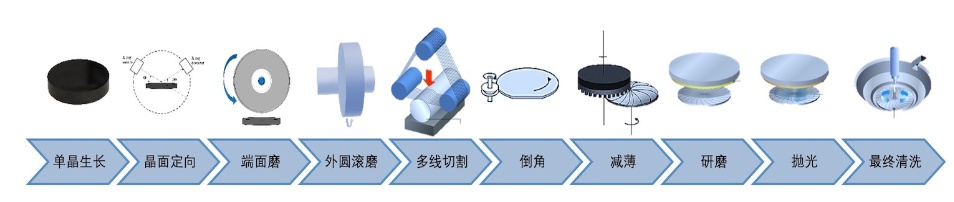

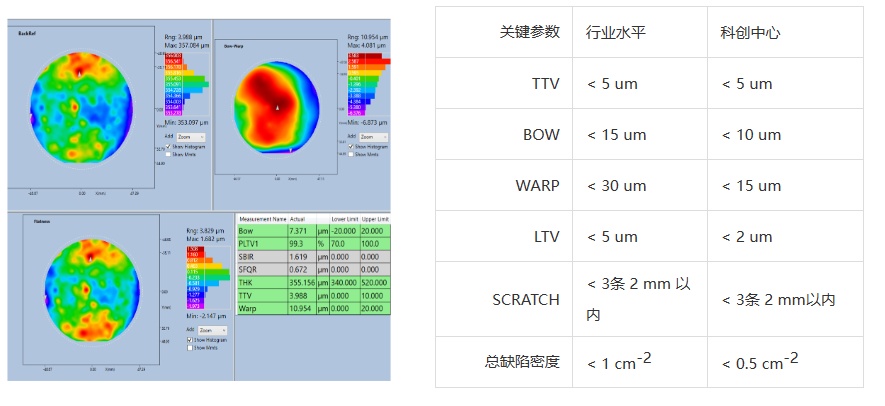

2、碳化硅晶圓加工

優化加工流程中的切片、研磨、拋光、清洗等工序的工藝水平,降低加工過程中引入的缺陷和表面污染,優化晶圓片應力分布,保障面型參數達到行業領先水平,滿足外延需求,開發低損耗、高效率、環保晶圓加工技術。

晶圓加工流程

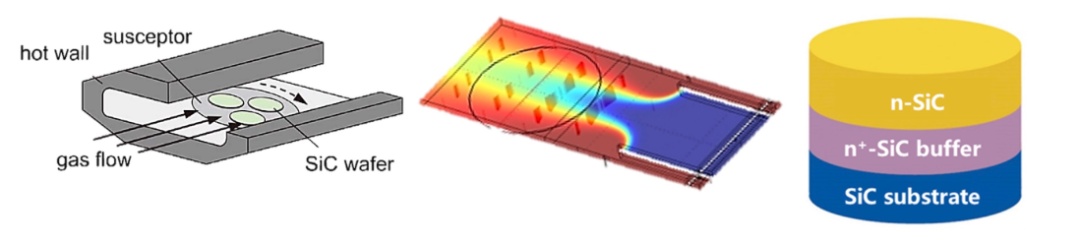

3、碳化硅基外延薄膜生長

開展碳化硅基同質(碳化硅)和異質(金剛石)外延層結構、摻雜設計、缺陷控制和晶圓尺寸等方面的研究,控制外延層應力和缺陷,優化外延層表面形貌,研發碳化硅基同質外延的功率芯片和碳化硅異質外延的射頻芯片。

薄膜外延原理和結構設計

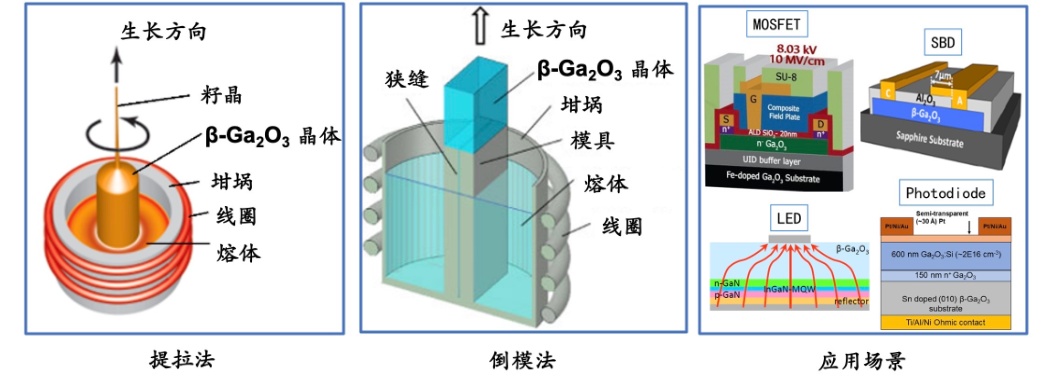

4、氧化鎵單晶生長和加工

采用提拉法等熔體生長法,通過模擬計算優化晶體生長技術及熱場,生長不同尺寸半絕緣氧化鎵(β-Ga2O3)單晶,開展晶體加工工藝研究,嚴格控制XRD搖擺曲線半峰寬、缺陷密度、表面粗糙度等指標,研發生產高質量氧化鎵單晶襯底。

5、碳化硅和氧化鎵中的雜質和缺陷

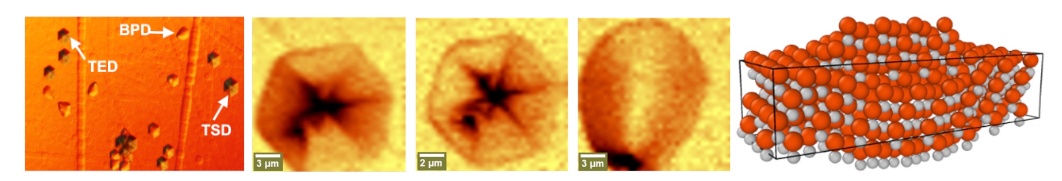

設計雜質復合調控襯底的電阻率,明確位錯基本性質,優化單晶生長過程中的熱場分布、摻雜劑雜質分布和應力分布等方式,以降低位錯密度和消除微管,進而生長高質量碳化硅和氧化鎵單晶。

圖片 SiC襯底中穿透型螺位錯(TSD)、穿透型刃位錯(TED)及基平面位錯(BPD)的形貌圖

6、半導體材料模擬計算

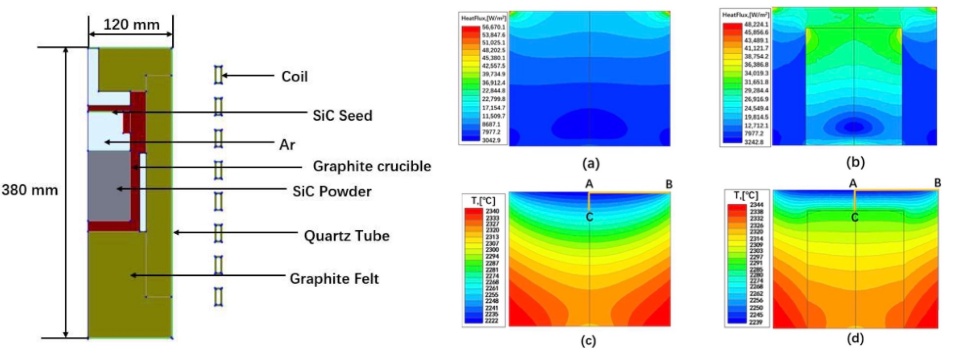

基于熱場仿真模擬的結果,改進熱場結構和生長工藝參數,抑制生長過程中多型體和微管的產生,改善晶體內應力分布,為提高晶體質量提供理論參考。

熱場模擬仿真

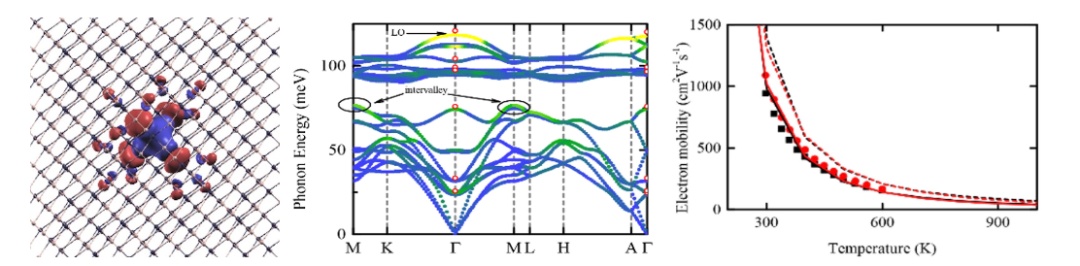

通過結合載流子、聲子及缺陷的相互作用動力學模擬與第一性原理計算,研究半導體晶體材料的電、熱、力學性能及相應微觀物理機制,為優化半導體材料物理性質提供理論支持。

第一性原理計算

工藝成果

1、已經掌握4、6英寸高純半絕緣碳化硅(SiC)單晶生長的核心工藝技術,包括SiC源粉合成技術、籽晶粘接技術、熱場模擬技術和晶體加工技術,已形成SiC晶體生長相關的發明和實用新型專利8項,其中3項已經授權

2、已經掌握了2英寸半絕緣β-Ga2O3單晶的熔體法生長技術,包括籽晶固定裝置、晶體生長技術、熱場模擬計算及晶體加工工藝,已申請β-Ga2O3晶體生長及缺陷相關的專利十余項,授權發明專利2項和實用新型專利1項。

3、已經建立了4、6英寸的碳化硅襯底的加工能力,4、6英寸碳化硅襯底加工具備行業先進水準,已形成晶圓加工相關的發明專利1項。

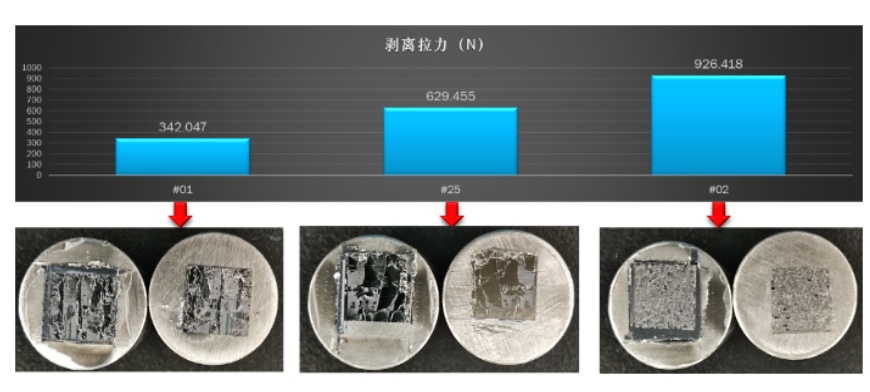

4、已經建立了激光改質碳化硅晶片的工藝評估平臺,優化剝離碳化硅襯底的激光工藝,包括激光波長、聚焦功率和重復頻率等參數。已形成相關發明專利6項,其中2項已授權。

目前,浙大科創先進半導體研究院還承擔著高質量6英寸氧化鎵單晶生長關鍵技術研發、大尺寸碳化硅襯底技術、高質量直徑150 mm碳化硅單晶襯底晶圓技術開發等三個項目。

來源:浙大科創先進半導體研究院官網

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權告知刪除