本文中,我們展示了使用Microtrac的SYNC分析儀,通過動態圖像分析(DIA)和激光衍射(LD)技術,表征了典型的金屬粉末和金屬合金的尺寸和形狀。這些儀器的優點是分析時間短,重復性好,以及極佳的分辨率。對于每個單獨的顆粒,測量給出了許多不同的尺寸和形狀參數,測量一結束即刻得到所有數據。形狀參數以各種粒度的比例表征,通常數值范圍從0到1。每個參數的數據可以以體積和數量分布方式用頻率分布和累積分布表征,每個單個粒子都有完整的參數數據集。

SYNC: 結合動態圖像分析(DIA)和激光衍射(LD)分析儀

新穎的SYNC分析儀是一個革命性的儀器,將LD和DIA技術結合在一起,可同時在相同的樣品池中測量相同的樣品。LD(一種光散射)技術已經被金屬粉末工業使用了幾十年,用作金屬粉末供應商控制粒度分布的出貨QC認證的實際標準,以及粉末冶金生產商的來料QC驗證。

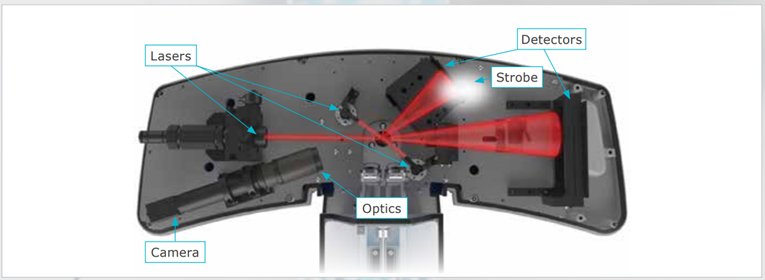

SYNC的光學工作臺如圖1所示。三個激光,有藍色和紅色兩種顏色可供選擇,線性二極管探測器陣列使經過顆粒的散射光被收集的范圍高達163度。相對于大顆粒,小顆粒的散射光在較大角度,散射光強度較低。SYNC的LD算法通過測量的光通量分布反向計算顆粒粒度分布。使用改進的Mie理論,算法修正了非球形和半透明顆粒。同時,快速LED頻閃燈照亮粒子,一組光學裝置聚焦樣品透射光,數碼相機拍攝顆粒圖像的完整的視頻文件。

圖1. SYNC的光學平面圖,結合了DIA和LD技術。

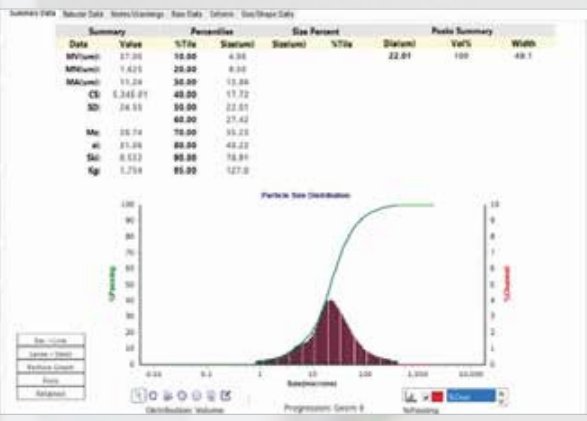

圖2為用于金屬粉末工業的LD粒度分布報告

圖2:來自SYNC的LD粒度分布,包括百分比,匯總統計值,以及頻率和累積分布圖

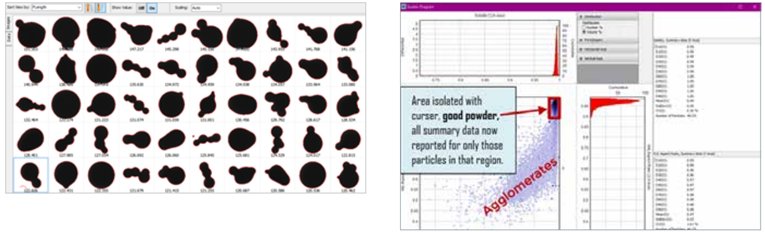

DIA后處理軟件的特點是顆粒查看顯示(GUI)和散點圖顯示。這些可用于鑒定和量化金屬粉批次中團聚顆粒的百分比。金屬粉末供應商可以在發貨之前回收不良批次(太多團聚顆粒),而金屬部件生產商可以拒絕接收不良的來料從而避免浪費時間和金錢來處理它。

SYNC可以使用兩個形狀參數定量金屬粉末樣品的團聚,不能單獨用粒度表征,因為這些團聚體存在于整個粒度分布中。形狀參數包括測量的長寬比和顆粒的外部邊界形成的凸度值。

這里將解釋一個使用SYNC的示例。這里使用的參數是寬度比長度的縱橫比 (寬長比)和實積比(Solidity)。Solidity為 1的顆粒是指具有完全外凸邊界沒有凹陷的粒子。W/L寬長比為1的顆粒是一個完美的球體。

使用SYNC軟件的搜索功能可以分離和量化團聚體,其中包括所有不在紅色矩形內的顆粒,如圖3所示。樣品中團聚體占總體積的23%,占總數量的12% 。這是金屬粉末和制造業的關鍵質量控制信息。

圖3: 用動態圖像分析儀(SYNC)分析金屬粉末的顆粒形狀。除了定量結果外,記錄的圖像還可以直觀地了解形態和尺寸差異。球形粒子具有更高的縱橫比集中在圖的右側。在以球形為主的大量顆粒中檢測到少量的不規則顆粒是DIA的一大優點。

DIA和LD相對于其他粒度技術的優點

對于金屬粉末,機械篩分技術仍然被一些公司用于粒度分析。篩分技術的絕對粒度下限由實際可用的最小網孔尺寸來定義,通常為20 μ m(氣流噴射篩分),這是遠遠高于許多AM和MIM樣品的平均粒度的。因此,氣流噴射篩分法不適用于測試細粉的精確可靠的整體尺寸分布。它經常被用來只用一個篩網檢測超大顆粒的量,例如45?m或63?m篩網尺寸。另一個缺點是篩分技術無法給出粒子形態的信息。

金屬粉末行業在20世紀70年代開始用激光衍射法替代篩分法。從此,包括現在,激光衍射法成為這些行業廣泛應用的技術,并在這些行業有望保持其用于證明和驗證粒度分布的標準方法。激光衍射分析儀易于操作,并提供快速穩健的結果,其技術和特點都很好理解。動態圖像分析在這些行業有快速增長,因為圖像分析可以在形狀參數上設置QC指標來控制性能,這是單獨的粒度分布無法實現的。

隨著金屬注射成型和增材制造技術的日益普及,對特定性能特殊設計的金屬粉末的需求日益增加。不僅是化學成分,顆粒粒度和形狀對粉末的加工性能也至關重要。根據不同的應用,粉末必須滿足各種規格。激光衍射粒度分析已經深深融入這些行業,并將保持下去。SYNC的激光衍射(LD) + 動態圖像分析(DIA)可以提供所有有關金屬粉末尺寸和形狀的數據。DIA與電鏡/光學顯微鏡相比,可以測量更多的顆粒, 因此更加具有統計意義,并提供更好的重復性。一次測量只需要1到3分鐘,可實現樣品高通量和連續的質量控制。對于粉末生產商和金屬零件制造商來說,SYNC是精確、高效的工具,可以大大提高質量控制過程。

大昌華嘉科學儀器部

大昌華嘉儀器部專業提供分析儀器及設備,代理眾多歐美先進儀器,產品范圍包括:顆粒,物理,化學,生化,通用實驗室的各類分析儀器以及流程儀表設備,在中國的石化,化工,制藥,食品,飲料,農業科技等諸多領域擁有大量用戶,具有良好的市場聲譽。我們的業務逐年增加,市場不斷擴大。大昌華嘉公司在中國設有多個銷售,服務網點,旨在為客戶提供全方位的產品和服務。