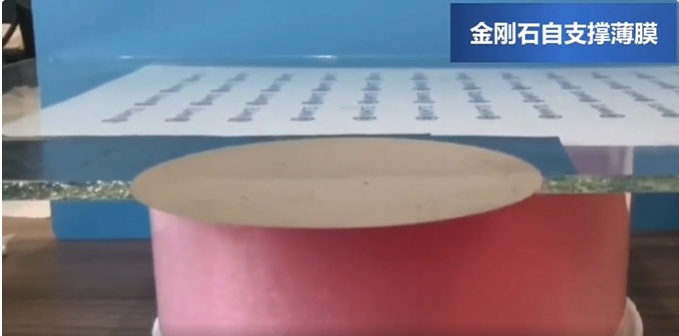

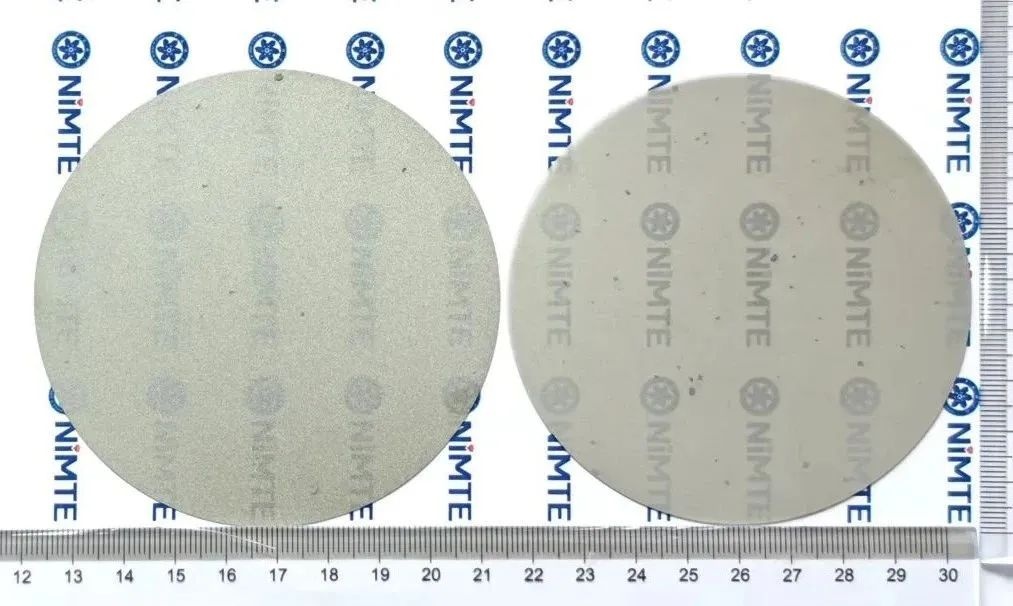

中國粉體網訊 近日,中國科學院寧波材料技術與工程研究所江南研究員領導的功能碳素材料團隊成功制備出4英寸、厚度小于100 μm、翹曲度控制在10 μm以內的金剛石自支撐薄膜。這一成果不僅刷新了我國金剛石材料領域的紀錄,更標志著我國在“終極半導體”材料的產業化道路上邁出關鍵一步。

01 金剛石散熱:理想材料的現實瓶頸

當今半導體行業面臨嚴峻散熱挑戰:芯片制程越精細、熱設計功耗越高,熱流密度就越大。當芯片表面溫度突破70-80℃,每升高1℃,可靠性就會驟降10%。設備故障過半源于過熱,高效散熱已成為解鎖AI和高性能計算潛力的關鍵瓶頸。憑借超高熱導率,金剛石成為突破高頻大功率芯片散熱瓶頸的關鍵材料,將芯片直接鍵合到金剛石襯底上,能顯著降低近結熱阻與結溫,被視為未來高性能芯片及3D封裝熱管理的理想方案,其應用價值日益受到行業關注。

圖片來源:海光智能官網

然而,受限于金剛石與襯底熱膨脹系數的本征差異及形核、生長工藝適配性問題,導致傳統金剛石薄膜去除襯底后翹曲度過大,薄膜與襯底之間以及薄膜內部存在較大應力,導致去除襯底后發生顯著翹曲,難以滿足鍵合工藝的翹曲度要求,成為制約其封裝應用的核心瓶頸。

02 工藝創新與重大突破

傳統化學氣相沉積法(CVD)雖能生長金剛石薄膜,但薄膜與基底間的熱應力導致嚴重翹曲,且厚度難以突破毫米級。江南團隊通過自主研發的“異質外延-激光剝離-表面處理”組合工藝,實現了技術突圍。通過優化激光參數,將剝離能耗降低40%,剝離時間縮短至30分鐘以內,顯著提升了生產效率。

首先在藍寶石基底上通過異質外延技術生長出高質量單晶金剛石薄膜,隨后利用激光能量精準剝離薄膜與基底,成功將薄膜厚度控制在100 μm以下,同時將翹曲度降低至國際領先水平。這一厚度僅為傳統金剛石薄膜的十分之一,卻保持了優異的熱導率(2200 W/m·K)和擊穿場強(10 MV/cm),性能遠超硅和碳化硅材料。

此外,團隊創新性地引入了“表面梯度摻雜”技術,在薄膜表面形成納米級摻雜層,有效降低了接觸電阻。測試數據顯示,該薄膜的接觸電阻率較傳統工藝降低60%,為高性能器件制造奠定了基礎。

超低翹曲金剛石自支撐薄膜實物拍攝(正面)

03 打通芯片鍵合制程通道

超低翹曲度賦予了薄膜超乎尋常的平坦特性,使其展現出無需外力即可貼附玻璃基板的“自吸附”現象。正是這種自支撐狀態下的超平坦特性,使金剛石薄膜真正可以適配當前芯片鍵合制程。

超薄的自支撐結構為封裝設計帶來了高度的靈活度和多維選擇性。該成果不僅打通了金剛石襯底鍵合的技術通道,更使其在異質集成與3D堆疊等先進封裝工藝中展現出應用潛力。

金剛石材料從超高熱導率的理論價值,向可量產、能封裝、能貼合的實際工藝躍遷,正成為共識與目標,也是新一代芯片熱管理技術競爭的焦點。金剛石自支撐薄膜的成功研制,為克服長期制約芯片鍵合制程的翹曲難題,推動金剛石在熱管理領域的發展邁出了關鍵一步。

參考來源:寧波材料所、中國科學報、北辰化工、證券之星

(中國粉體網編輯整理/石語)

注:圖片非商業用途,存在侵權請告知刪除!