中國粉體網訊 首先,要搞清楚一個問題。

為什么SiC要先制作襯底,再在襯底上外延SiC制成外延片?而不是直接切下來?

簡單來講,碳化硅晶體在生長過程中會不可避免地產生缺陷、引入雜質,導致襯底材料的質量和性能都不夠好,而外延層的生長可以消除襯底中的某些缺陷,使晶格排列整齊。

具體分析,從生長方式來看,SiC鍵能太大,導致不能通過熔融的辦法直接結晶出碳化硅晶錠。這種高鍵能物質想要長晶都只能氣化之后從蒸汽里一點點結晶,并且為了生長出一塊晶體,碳化硅需要襯底來“引導”,引導下面沉積上來的原子在什么方向沉積。晶體生長通常采用升華或物理氣相傳輸(PVT)技術,這一過程需要精確控制溫度、壓力和時間,以確保晶錠的一致性和高質量。

從生產效率來看,碳化硅長晶很慢,根據天岳先進數據,2021年其長晶爐的單臺年產能也才115片。因此在大規模生產中,可通過在襯底上外延SiC可以實現批量生產,提高生產效率并減少制造成本。

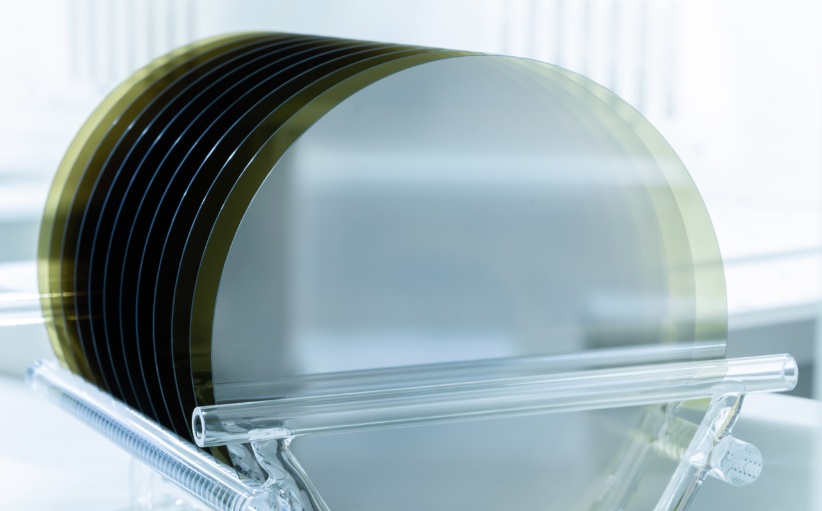

SiC外延片,來源:瀚天天成

從加工過程來看,都知道碳化硅很硬,傳統的金剛石線切碳化硅,切速更慢,切口更不平整,且特別容易在碳化硅表面留下裂紋。此外,碳化硅還脆,在加工過程中不是切不動就是切碎了,這個也是導致碳化硅晶圓價格昂貴的原因之一。

從晶體質量來看,在碳化硅襯底上生長碳化硅外延片,可以控制晶體質量和晶格匹配性,襯底與外延片之間的晶格匹配性可以對SiC材料的應變狀態進行調節。這可以改變SiC外延片的電子結構和光學性質,對器件性能和功能性具有重要影響。同時,襯底上的晶體結構可以影響外延片的晶體質量和缺陷密度,從而提高SiC材料的性能和穩定性,這可謂是一舉兩得。

從制作需要來看,在襯底上生長外延SiC,可以在不同襯底類型(如4H-SiC、6H-SiC等)上實現不同晶向的SiC生長,從而獲得特定晶面方向的SiC晶體,以滿足不同應用領域對材料特性的需求。

SiC外延生長方法有哪些?

化學氣相沉積(CVD)

CVD方法通過氣態化合物在高溫下分解并在襯底上沉積形成外延層。其優勢在于可以精確控制摻雜濃度和生長速率,但面臨高溫工藝和設備復雜度的問題。

分子束外延(MBE)

MBE是一種在超高真空環境下,通過原子束直接沉積在襯底上的外延生長方法。其具有生長溫度低、表面光滑、摻雜精確等優點,但生長速率較低,適用于高精度外延生長。

液相外延(LPE)

LPE方法通過溶液中的SiC在襯底上結晶形成外延層。其優點在于設備簡單、成本較低,但難以控制外延層的均勻性和厚度。

影響SiC外延生長的影響因素有哪些?

對于大尺寸SiC外延材料,SiC外延層摻雜濃度的均勻性(δ/mean)是研究界和產業界目前關注的另一重點。

在水平式外延生長中,氣體高速流入生長腔室,中心流速高,兩側接近生長腔室邊界的地方流速降低;同時在氣體流動的方向上,隨著反應氣體的消耗,反應氣體的濃度降低,這些現象會引起SiC外延層厚度和濃度的不均勻,進而影響器件的性能。

其次,SiC外延層的缺陷控制也是一大難點。

SiC外延材料的點缺陷主要有硅空位、碳空位、硅碳雙空位等缺陷,它們在禁帶中產生深能級中心,影響材料的載流子壽命。在輕摻雜的SiC外延層中,點缺陷產生的深能級中心濃度通常在5E12~2E13cm-3,與外延生長條件特別是C/Si 比和生長溫度相關。

小結

SiC外延在產業鏈中起著承上啟下的重要作用,一方面通過不斷積累對SiC材料的性能認知和改良,一方面通過器件的不斷迭代驗證,最終提升外延品質,推動SiC器件的應用。

來源:

郭鈺等:碳化硅同質外延質量影響因素的分析與綜述

晶格半導體:為什么碳化硅要用外延

天科合達、天岳先進報告、粉體網

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權告知刪除