中國粉體網訊:8月合肥,2025第六屆粉體表面改性及包覆技術高級研修班優惠報名中!

客戶咨詢:

氧化鋁粉體想找個親水的改性劑,加入到丁腈橡膠中

氧化鋁粉體改性原理及親水改性劑推薦分析

一、氧化鋁粉體改性的核心原理

氧化鋁(Al₂O₃)作為無機粉體,表面存在大量羥基(-OH),極性強且易吸水,但與非極性或弱極性的丁腈橡膠(NBR)相容性較差。改性的核心目標是通過表面化學修飾,在氧化鋁表面引入兼具親水性基團和橡膠相容性基團的分子,從而實現以下效果:

1. 改善界面相容性

改性劑通過物理吸附或化學反應(如縮合、接枝)覆蓋氧化鋁表面,降低其表面能,減少粉體團聚。

改性劑的親水性基團(如羥基、氨基、羧基)與氧化鋁表面羥基結合,另一端的有機基團(如烷基、烯基、環氧基)與丁腈橡膠的分子鏈通過物理纏繞或化學反應(如硫化交聯)形成界面結合,增強兩相相容性。

2. 優化分散性

親水性改性劑可提高氧化鋁在極性介質(如橡膠加工中的溶劑或增塑劑)中的分散性,避免填料團聚導致的橡膠力學性能下降。

3. 調控橡膠性能

合理的改性可在保持丁腈橡膠耐油、耐溶劑性的同時,通過氧化鋁的增強作用提升其硬度、耐磨性和熱穩定性,而親水性基團的引入可能對耐水性產生一定影響,需平衡設計。

二、適合丁腈橡膠體系的親水改性劑推薦

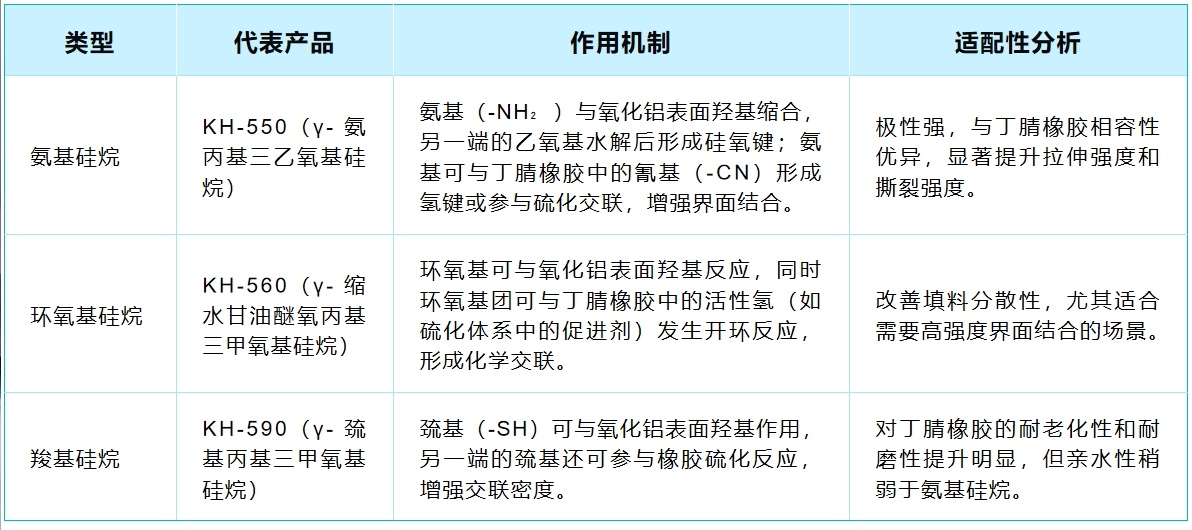

1. 硅烷偶聯劑 —— 最常用的無機粉體改性劑

2. 鈦酸酯偶聯劑 —— 低用量高效改性劑

代表產品:異丙基三(二辛基焦磷酸酰氧基)鈦酸酯(TTS)、水溶性鈦酸酯(如含有聚乙二醇鏈段的品種)。

作用機制:鈦酸酯的烷氧基與氧化鋁表面羥基反應,另一端的有機長鏈(如酯基、磷酸酯基)與丁腈橡膠分子鏈通過范德華力結合,同時聚乙二醇鏈段可提供親水性。

優勢:用量少(通常 0.5%~2%),可降低體系黏度,改善加工流動性,尤其適合高填充量的橡膠體系。

3. 水溶性聚合物 —— 溫和改性,提升親水性

代表產品:聚乙烯醇(PVA)、聚丙烯酸(PAA)、聚乙二醇(PEG)。

作用機制:通過物理吸附或氫鍵作用包覆在氧化鋁表面,形成親水性聚合物層;聚合物的羥基、羧基等基團與氧化鋁表面羥基結合,長鏈分子可與丁腈橡膠中的極性基團(如氰基)互溶。

優勢:無毒性,工藝簡單(如水溶液分散后干燥),適合對環保要求高的場景;但改性層結合力較弱,高溫下易脫落,需配合偶聯劑使用。

4. 表面活性劑 —— 輔助改性或低要求場景

代表產品:十二烷基苯磺酸鈉(SDBS)、吐溫(Tween)系列(非離子型)。

作用機制:通過親水基(如磺酸基、聚氧乙烯基)吸附在氧化鋁表面,疏水基(烷基鏈)與丁腈橡膠相容,降低粉體表面能,改善分散性。

局限性:改性效果為物理吸附,結合不牢固,僅適用于低填充量或對性能要求不高的場景。

三、改性工藝與注意事項

改性方法:

干法改性:將改性劑(通常配成乙醇溶液)與氧化鋁粉體在高速混合機中攪拌,溫度控制在 60~100℃,反應 0.5~2 小時。

濕法改性:將氧化鋁分散在水中,加入改性劑溶液,調節 pH 值促進反應,再過濾、干燥。

用量優化:硅烷偶聯劑用量通常為氧化鋁質量的 1%~3%,鈦酸酯為 0.5%~2%,聚合物類可根據親水性需求調整(5%~10%)。

與丁腈橡膠的復合工藝:改性后的氧化鋁可在橡膠混煉階段加入,與炭黑、硫化劑等配合使用,注意控制混煉溫度(避免改性劑分解)。

四、性能評估方向

分散性:通過掃描電鏡(SEM)觀察氧化鋁在橡膠中的團聚情況。

力學性能:測試拉伸強度、斷裂伸長率、硬度,評估界面結合強度。

耐介質性:丁腈橡膠主要用于耐油場景,需測試改性后橡膠在機油、柴油中的溶脹率和力學性能保持率。

總結

首選氨基硅烷(如 KH-550) 或環氧基硅烷(如 KH-560) 作為改性劑,其兼具親水性和與丁腈橡膠的化學結合能力,改性效果穩定且工藝成熟;若需降低成本或提升加工流動性,可搭配鈦酸酯偶聯劑使用;水溶性聚合物或表面活性劑適合作為輔助改性劑,用于低強度要求的場景。實際應用中需通過配方優化和性能測試確定最佳改性方案。

以上為AI解答,已為客戶推薦試劑廠家,期待能解決客戶的難題。也歡迎大家有分散改性包覆等需求的與我聯系,歡迎試劑廠家、設備廠家提供支持!

聯系人:尚老師 18669920868