中國粉體網訊 陶瓷基復合材料作為先進熱結構材料,具有高強度、耐高溫、輕質等特點,是影響航空航天重要裝備核心性能的關鍵材料之一。面向國防科技工業需求,推動該材料研究和應用對保障重要裝備跨代發展和關鍵材料自主可控至關重要。

陶瓷基復合材料常見制備工藝主要有化學氣相沉積法(CVI)、前驅體浸漬裂解法(PIP)和金屬熔滲反應法(RMI)。CVI工藝通過氣相小分子熱解沉積實現材料致密化,但不適用厚壁樣件;PIP工藝通過前驅體反復浸漬-裂解進行致密化,往往需要重復9-16輪,且前驅體利用率低(30wt%左右)。

CVI和PIP兩種工藝周期長、成本高大大限制了其廣泛應用。與前兩者相比,RMI工藝制備周期相對較短,但高溫金屬熔體對纖維損傷程度大,顯著影響材料的力學性能。

高效率、低成本的陶瓷基復合材料制備新工藝

北京理工大學張中偉教授團隊開發了一種具有原位自增密的陶瓷基復合材料快速制備技術,旨在實現材料的高效、高通量、低成本制備。開發了無機填料改性的新型高粘聚硅硼氮烷前驅體,具備低揮發份、高陶瓷產率和填料穩定負載特性;創新性提出活性金屬作為氣相固碳/固氮引發劑,實現C/SiBCN復合材料的快速致密化,這種技術被命名為ViSfP-TiCOP。該工藝方法對縮短陶瓷基復合材料制備周期、提高前驅體利用效率、并降低材料制備成本具有非常重要意義和經濟價值,為進一步擴大陶瓷基復合材料的應用領域提供了全新的思路和策略。

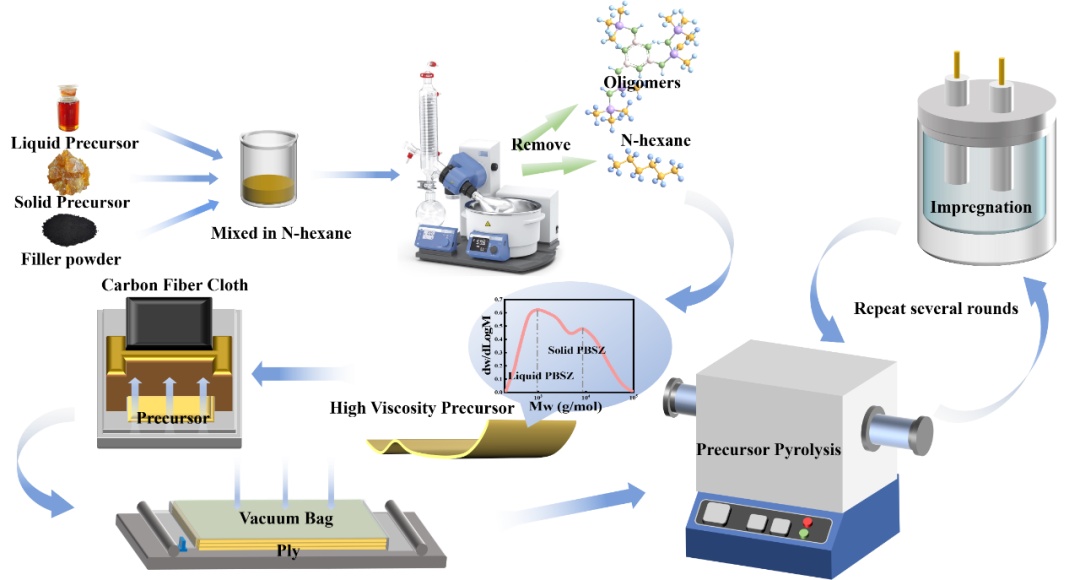

ViSfP-TiCOP快速制備技術流程圖

北理工團隊開發了CMCs新型快速制備工藝方法ViSfP-TiCOP,創新性提出活性金屬的原位氣相碳化與氮化機理提升致密化進程。由于極低的揮發份含量、高交聯度和原位Ti增密機理,新型SiBCN-M前驅體陶瓷產率高達87wt%。僅3輪重復浸漬-裂解,完成Cf/SiBCN-Ti復合材料致密化(孔隙率<10Vol%)。ViSfP-TiCOP工藝對CMCs的制備周期可以降低到400h以下,相比于傳統的PIP成型工藝,ViSfP-TiCOP工藝大幅縮減了工藝周期,實現了CMCs的低成本、高通量及快速化制備。

該方法為陶瓷基復合材料提供了一種無壓、低工藝溫度(1200℃)環境且不依賴高價值工藝裝備的快速成型技術,大大縮短制備周期、降低成本,為陶瓷基復合材料降本增效和擴大應用具有重要的現實意義和工程價值。

陶瓷基復合材料市場規模將達到1700億元

根據Markets and Markets的報告,2023年,全球陶瓷基復合材料市場規模從2019年的697.76億元增長至775億元,復合年增長率為2.65%。預計2024年市場規模為854.44億元,至2031年,該市場規模有望接近1700億元,2024-2031年復合增速將超過10%,陶瓷基復合材料將迎來高速發展期。

隨著航空航天、新能源等領域的不斷發展,這些領域對高溫熱結構材料的性能提出了更高的要求,作為極具應用前景的高溫熱結構材料,隨著制備技術、加工技術的不斷迭代,陶瓷基復合材料有望迎來高性能、低成本、大規模的發展,其市場空間有望大幅抬升,其中航空航天的應用將更是其中重點發展賽道。

來源:復合材料力學、中航證券研究所

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權告知刪除