中國粉體網訊 回首往昔,中國的半導體產業起步并不晚。早在上世紀60年代,中國就開始了硅材料的研發,70年代初,更是建立了自己的集成電路生產線。然而,隨著國際半導體市場的不斷變化,中國的半導體產業卻一度陷入停滯。當全球半導體產業進入飛速發展的階段,中國卻因為技術落后、資金短缺、人才匱乏等原因,逐漸落后于世界的步伐。

圖片來源:pexels

縱然近些年來我們奮起直追,并取得了舉世矚目的成就,在芯片設計、制造、設備等方面都取得了不少成果,但我們也清醒的認識到:現階段我國半導體發展水平仍遠遠落后于發達國家。

Intel CEO帕特-蓋爾辛格在一場經濟論壇上發言時斷言,由于美國對關鍵芯片制造部件的制裁,中國的半導體發展將比領先國家落后十年。在國內,很多業內也普遍認為我國的半導體發展落后發達國家10年以上。

關注營收和市場占比上的落后沒有太大意義,這是技術及產業鏈各個環節落后所帶來的結果。

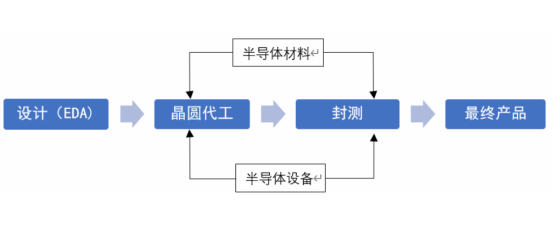

不管從哪種視角來看半導體產業鏈,無外乎設計、芯片制造和封裝測試三大環節,同時還包括原材料、設備等支撐產業。不同環節之間相互獨立,而又密不可分。整體來說,我國半導體產業產業鏈仍處于“四處漏風”的狀態。

設計環節

半導體設計包括前端設計和后端設計。前端設計是指對芯片的運算、處理等功能進行邏輯設計,而后端設計則是指與其制作工藝相關的設計,可以簡單理解為半導體的圖紙設計等。

因集成電路設計研發投入巨大、開發周期長,必需保障設計和代工的質量。目前,一方面國內代工廠合作IP庫良莠不齊,與國外存在很大差距,產業合作意愿由此減少;另一方面,美國聯合其盟友的制裁和出口管制下,國際合作意愿也不斷降低。

EDA是芯片設計的必備工具,是芯片設計最上游、最高端的產業,同時也是國內芯片產業鏈最為薄弱的環節。

EDA軟件更新周期非常短,甚至有些按季度更新。如果EDA軟件長時間不更新,會與代工廠溝通存在偏差。生產中前端和后端差距太大,可能會推倒重來或重做局部設計,會導致產品加工到組裝完成的周期加長。再者設計軟件無法快速更新,設計出的芯片會與先進水平有差距。

目前全球EDA市場基本處于由三大美國企業Synopsys、Cadence和Mentor Graphics寡頭壟斷的局面,共占據了全球市場份額的60%以上,并且已經維持著三足鼎立的狀態多年。其中Synopsys一直是全球最大的EDA公司,除了擁有最全面的EDA服務和產品外,更致力于復雜系統的開發,其市占率可達到30%左右,還在持續增長。其次是Cadence,它的服務和產品也是覆蓋整個設計流程的,其市占率在20%左右。第三名的是Mentor Graphics,于2017年被西門子公司收購,它的業務并非像前兩家公司一樣覆蓋全流程的服務和產品,但在一些特殊領域有其自己的優勢,市占率大概在10%左右。

而我國EDA產業長期處于空白狀態,近幾年開始成立EDA重大專項,在EDA的部分環節實現了技術突破,但短時間內實現國產替代仍然十分困難。

2019年5月,美國規定華為不能使用美國的EDA,同年8月美國商務部正式決定禁止向中國出售該軟件。

晶圓代工

晶圓代工是指并不從事半導體設計,僅進行半導體晶圓的制造和生產,屬于技術及資本密集型產業。最初半導體產業一直由日本的IDM企業領先,直到臺積電成立,意味著純晶圓代工模式的出現。這種純代工的經營模式相比于IDM模式來說,由于細化分工使得生產更加高效,并且減少了企業所需投入的資產,這些特點都使臺積電得以迅速發展。

全球晶圓代工廠商中,龍頭企業臺積電處于絕對領先地位,其全球市占率達一半以上。全球市占率TOP10的企業中包括,4個中國臺灣的企業,2個中國大陸企業和2個韓國企業,還有2個分別是美國和以色列的企業。目前全球領先行列的臺積電和三星已經開始在5nm/3nm的先進制程上下功夫,我國大陸企業在先進制程上還處于落后位置,僅實現了14nm半導體的量產。

在成熟制程上,全球前10企業的產能則較為均衡,我國中芯國際的產能占全球晶圓代工產能的10%左右,排名第三,而排名第一的臺積電在成熟制程中產能也僅占28%左右。但就我國目前的技術水平來說,完全排除美國的技術后,制程僅在32nm左右。

半導體設備

半導體設備是指應用于晶圓代工和封裝測試環節的制造設備,其中包括熱處理、光刻機、刻蝕、摻雜、沉積、拋光等環節。目前我國在半導體設備的部分環節中有所突破,但核心技術仍有較大差距,甚至相差2-3代。

熱處理環節中的擴散爐、退火爐等設備國產企業在國際中具有一定的競爭力,國外廠商主要以美國的AMAT和日本的TEL、Kokusai為代表,國內代表廠商為北方華創,其水平達到28/14nm的設備已經進入產業化階段,可以實現與國內晶圓代工產業的配套,并開始投入研發更先進的7nm/5nm的設備。

光刻環節中的光刻機是我國目前與國外差距最大的設備之一,該設備最先進的國外廠商為荷蘭企業ASML,基本處于壟斷地位,該企業的市占率高達80%以上。我國的代表廠商是上海微電子,目前技術僅能達到90nm的規模化生產,與ASML的光刻機相差了3代之多,還有很大的進步空間。

涂膠顯影設備上,目前我國領先的廠商為芯源微,其設備可滿足28nm半導體的生產,基本與國內半導體生產需求配套。但與全球領現的日本企業TEL還有一定的差距。

刻蝕環節中所需要的金屬刻蝕機,國外依然是以美國廠商AMAT和Lam為主,國內則以北方華創為主要代表廠商,技術水平可以達到14nm,但是可以覆蓋的產品線和國外相比較為單一,并且暫時無法配套先進制程。而介質刻蝕機是我國目前比較先進的領域,以中微公司為首,2020年開始投產5nm的先進制程,并開始向3nm投入研發,這一領域處于世界領先地位。

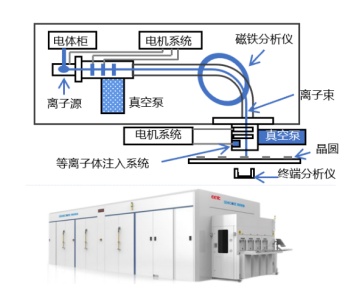

摻雜環節中所需要的離子注入機,國外的龍頭廠商以美國AMAT和Axcelis為首,國內則以凱世通和中科信為代表,目前國內技術水平已實現28nm的量產,凱世通則已經擁有14nm工藝,并且在2020年宣布已經突破3nm工藝。離子注入機市場目前處于寡頭壟斷的局面,進入壁壘僅次于光刻機,主要是被美國廠商和日本廠商所壟斷,這兩個國家的廠商市占率就可達到70%左右。

離子注入設備

薄膜沉積設備依然由Lam、AMAT兩家美企和TEL、日立兩家日企領跑,國內則是由北方華創和沈陽拓荊為代表,28nm工藝可以實現量產,14nm工藝也已經進入驗證階段,并且已經與國內部分主流廠商進行合作,對國內市場份額達到一定的覆蓋。

ALD &CVD & PVD薄膜沉積設備

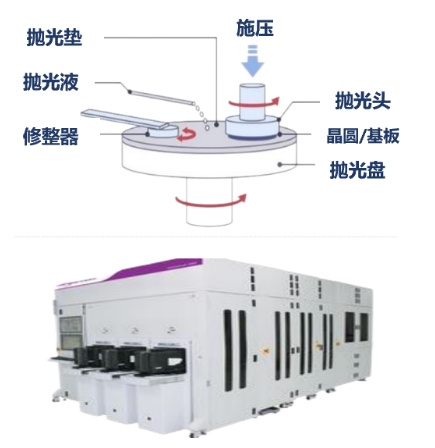

CMP設備是用于對晶圓進行拋光的設備,該市場的龍頭廠商依然是美日企業,華海清科是我國該領域目前唯一一家可以提高12英寸的高端設備的廠家,也可以說華海清科的技術突破填補了我國之前在CMP設備領域的空白,但目前國產化率仍然較低。

CMP設備&設備結構

清洗設備在國際市場中主要由美日還有中國臺灣廠商領跑,國內則是由盛美半導體領跑,已進入14nm工藝的驗證階段,北方華創也已實現28nm的量產。

去膠設備國際市場中由美日韓三國廠商為代表,我國屹唐半導體已進入5nm先進制程的生產線,基本已經具備了進口替代的能力。

整體來說,我國的半導體設備仍是一大短板(光刻機尤甚),也是發達國家對我國實施限制、斷供的重災區。

2022年,美國商務部要求所有美國芯片生產設備制造商,不得向中國出口14納米及以下芯片的生產設備,顯示其對華出口管制范圍擴大到半導體制造設備。為了強化對中國芯片行業的打壓,美國將對芯片制造設備出口的限制范圍,從此前的“10納米以內”擴大到“14納米以內”(這正好與美國得知2019年中芯國際公司等已擁有14納米技術和生產能力“對接”),力圖將中國制造先進芯片的能力“鎖定”在14納米而不得再有提升。其后,相關限制從生產設備擴展到裝機和維護領域,例如禁止供應商為已出口到中國的設備提供后續服務等,使得中國企業今后要提升芯片產能和創新突破都將更加困難。

同時,美國還竭力阻止荷蘭阿斯麥(ASML)公司向中國出售光刻機,致使阿斯麥遲遲沒有給中芯國際公司供貨先進光刻機,導致中芯國際等公司只能在14納米節點上停滯不前。

材料

材料方面,一些細分領域實現了本土化替代。例如我國晶圓制造所用的硅材料、晶圓蓋片等原材料已全部實現自給,一些后端封測材料的本土化率也較高,這為我國半導體產業發展提供了一定支撐。但目前我國在一些高端關鍵材料上的自給率仍較低。

光刻膠是芯片制造的核心關鍵材料,其質量和性能是影響芯片性能、成品率及可靠性的關鍵因素。但全球光刻膠行業長期被日本和美國的公司壟斷,全球前5大廠商就占到了市場份額的87%。目前適用于6英寸硅片的g線和i線光刻膠國內自給率約20%,適用于8英寸硅片的KrF光刻膠國內自給率不足5%,適用于12英寸硅片的ArF光刻膠幾乎完全進口。

光刻掩膜版是一塊優質玻璃板,上面用感光材料“畫出”電路圖形,是光刻步驟中最重要的“道具”之一,也是半導體制造流程中造價最高的部分之一。目前,國內光刻掩膜版主要依靠進口,國產化率不足5%。國內生產和研發光刻掩膜版的企業有:清溢光電、路維光電。

光刻氣體是指光刻機用來產生激光的氣體,主要由氖氣、氬氣、氪氣、氙氣、氟氣等氣體的混合氣體,是芯片制造過程中,占比最大的材料。目前,國內光刻氣體的國產化率不足5%。

此外,半導體級別的高純氫氟酸、高端拋光材料等等也嚴重依賴進口。

小結

當前,地緣政治下產業鏈分工被破壞,一個個危害我國半導體產業安全的漏風口真實的呈現在我們面前。今非昔比,我們也早已經從“造不如買”的觀念中解放出來。要構建一個中國的強壯的全球供應鏈系統,沒有什么捷徑可走,只有腳踏實地,一步一個腳印重視底層技術,培育關鍵人才,整合發展優勢,將一個個的漏風口逐一彌補,才能真正突圍而出。

參考來源:

[1]龔梅芝等.新形勢下我國集成電路產業現狀及發展思考

[2]常舒婷.我國半導體產業安全影響因素分析

[3]馮昭奎.中美芯片之爭:現實、邏輯與思考

[4]郭明慧.我國集成電路產業鏈發展的制約因素及對策研究

[5]曾繁華等.自主可控視角下中國半導體產業鏈風險及對策研究

[6]淺談我國半導體產業發展及發展瓶頸.北大縱橫

(中國粉體網編輯整理/山川)

注:圖片非商業用途,存在侵權告知刪除