中國粉體網訊 強度與韌性,這兩者對于金屬基復合材料來說,就像是一對難以調和的矛盾。長期以來,這個問題一直困擾著科學家們,限制了金屬基復合材料的發展。在傳統的金屬基復合材料中,硬脆的陶瓷增強體的加入確實提高了材料的模量和強度,但這也帶來了一個嚴重的問題:應變局域化和應力集中。這就像是在復合材料中埋下了一個顆顆定時炸彈,隨時可能引發材料的破裂或損壞。解決這一難題的方法之一,就是采用同時兼具優異本征力學性能和可變形能力的新型增強體材料。

近日,上海交通大學金屬基復合材料國家重點實驗室張荻院士、郭強教授團隊聯合新加坡南洋理工大學團隊,在高強韌金屬基復合材料的研究方向取得重要突破。研究團隊首次在金屬基復合材料中實現了形狀記憶陶瓷的可逆相變,使得復合材料的強度和能量耗散密度比純鋁基體提高了一倍以上,實現了強韌性同步提高的關聯重構。

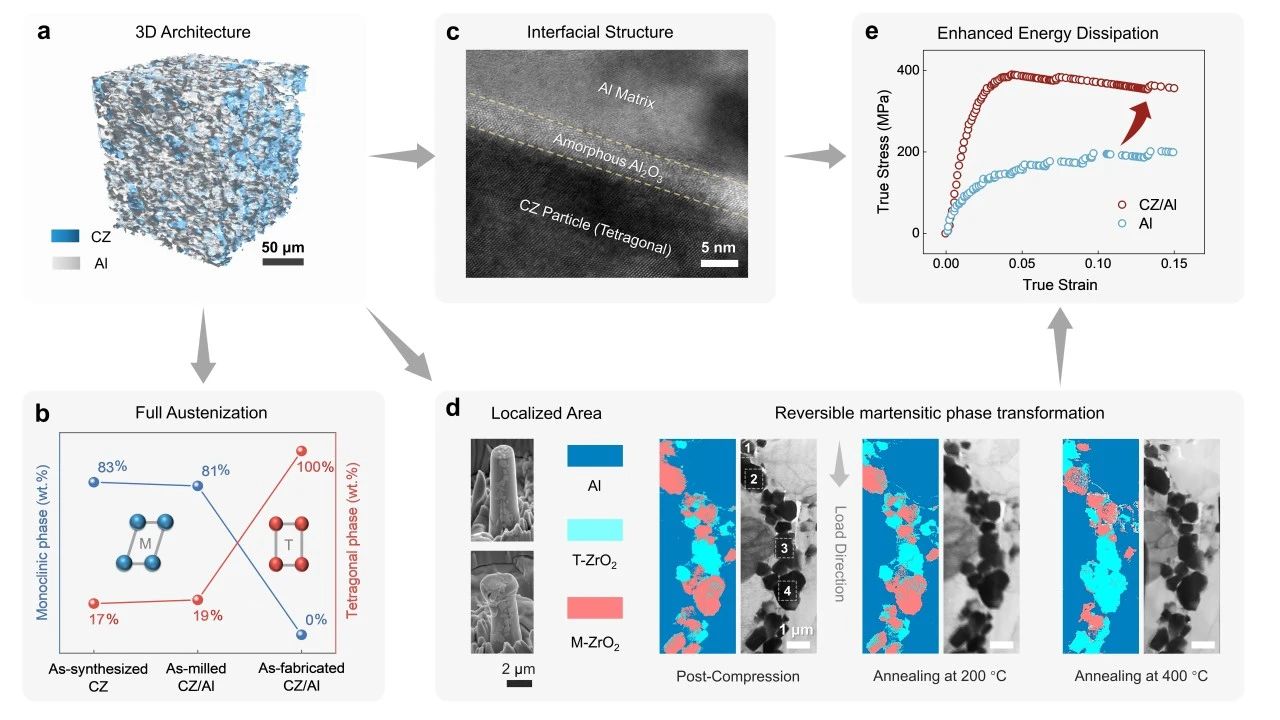

圖1 可逆相變陶瓷誘導高能耗金屬基復合材料(CZ/Al)原理圖。(a)高分辨率X射線顯微成像(XRM)的三維結構。(b)復合材料的相組成,其中T和M分別代表四方(奧氏體)和單斜(馬氏體)結構。(c)復合界面的高分辨透射電子顯微鏡(TEM)圖像。(d)復合材料局部區域的微柱壓縮前后形貌照片,以及TEM樣品切片在壓縮后(25℃)、200℃和400℃退火后的旋進電子衍射(PED)明場圖像和對應的相組成圖。壓縮方向(從上到下)由箭頭指示。(e)復合材料與純鋁壓縮過程的真應力-真應變曲線。

形狀記憶陶瓷就是這類典型的可變形增強體。它不僅具備良好的本征強度和模量,而且在力場或溫度場的作用下還能發生四方相<->單斜相的可逆馬氏體相變,并產生約10%的晶格應變。研究團隊選用形狀記憶陶瓷-純鋁復合材料[鈰摻雜氧化鋯/鋁]作為模型,通過制備過程中的應力場-溫度場耦合,獲得了含有完全奧氏體化CZ增強體的復合材料。而后而通過單軸壓縮實驗,在復合材料微柱中實現了超過60%的增強體發生馬氏體相變。

在后續的400℃退火過程中,馬氏體(單斜相)又發生反馬氏體相變,恢復到四方相結構。結合旋進電子衍射技術和高分辨X射線顯微成像結果分析,研究人員發現,復合材料中形狀記憶陶瓷顆粒發生可逆相變來源于鋁基體對顆粒的有效束縛、良好的增強體/基體界面載荷傳遞效率、陶瓷顆粒與金屬基體的協同變形能力,以及陶瓷顆粒在金屬基體內的三維網狀/力鏈構型對載荷傳遞的促進作用。

該進展發現了在金屬基復合材料中,形狀記憶陶瓷具備可逆相變能力,驗證了采用相變陶瓷對于解決金屬基復合材料“強-韌性倒置”這一瓶頸難題的可行性。從結構承載的角度,相比于傳統不可變形的增強體,形狀記憶陶瓷相變引起的晶格應變能夠協調增強體-基體的變形,將外力做功迅速耗散到整個材料,避免應力集中。同時,通過陶瓷的相變,進一步耗散彈性應變能,在強化復合材料的同時實現相變增韌。在輕質金屬基復合材料中實現陶瓷的可逆相變,將進一步拓寬這類材料在智能傳感、驅動等領域的應用前景。

來源:上海交通大學材料學院

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權告知刪除