高容量NCM811材料替代中低鎳NCM材料是提升三元鋰離子電池鋰電池能量密度的有效方法。高鎳NCM具有高比容量和低成本的優勢,但也存在循環性能較差,熱穩定性能差等缺陷,因而限制高鎳NCM材料的產業化應用。

為探究高鎳NCM電極材料性能,天津力神電池股份有限公司張欣等人以NCM811/石墨體系軟包電芯為研究對象,對其進行常溫及45℃充放電循環測試,并分析不同溫度條件下循環前后材料晶體結構、形貌等的變化,明確循環衰減的主要影響因素,并有針對性的提出改善方案。

軟包電池制作

將PVDF充分溶解在NMP中,并加入不同導電劑高速勻漿分散,制備導電膠液。將定量的NCM811正極材料分散加入到制備的導電膠液中,在高速攪拌機中充分混合,制成均勻的正極漿料,將漿料雙面涂覆在鋁箔上,經過烘干、碾壓、分切、沖切等工藝獲得正極片。

石墨負極的漿料以去離子水為溶劑,將羧甲基纖維素鈉(CMC)溶解到水中制成CMC膠液,將石墨負極材料高速分散到CMC膠液中,最后加入黏結劑丁苯橡膠(SBR),制成負極漿料,將漿料雙面涂覆在銅箔上,經過烘干、碾壓、分切、沖切等工藝獲得負極片。

正負極間加入隔膜以疊片方式制成極組,經極耳焊接后封裝到鋁塑殼中,然后經過注液、化成、排氣、直封切邊等工序制成軟包電池,額定容量為4.8Ah。

電池測試與分析

分別在常溫及45℃恒溫箱中測試循環性能,容量衰減至初始容量80%時停止測試并用XRD測試循環前后樣品斷面形貌和XPS進行循環后負極片上金屬沉積量測試。

結果與討論

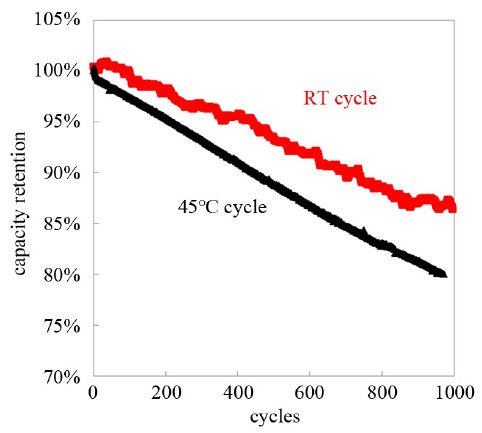

NCM811/石墨實驗軟包電池常溫及45℃1C/1C循環曲線

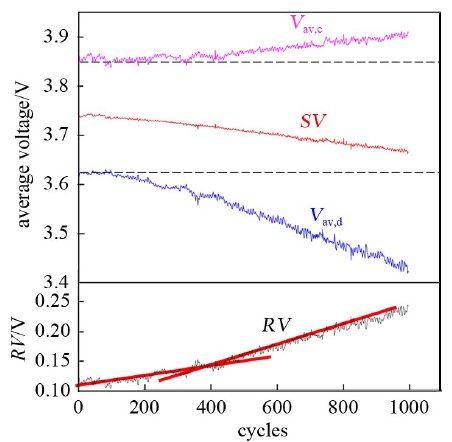

循環數據分析:采用平均電壓法對常溫循環衰減原因進行分析。

NCM811/石墨實驗軟包電池常溫循環平均電壓曲線

當電池循環到400次時,RV上升斜率發生變化,其上升速率加快,而SV隨循環次數增加反而呈下降趨勢,說明電芯衰減的原因主要來自于電芯內阻的升高,而非活性Li損失。

循環前后正負極的結構變化

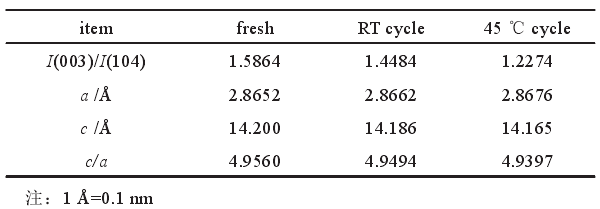

高鎳正極循環前后晶胞參數對比

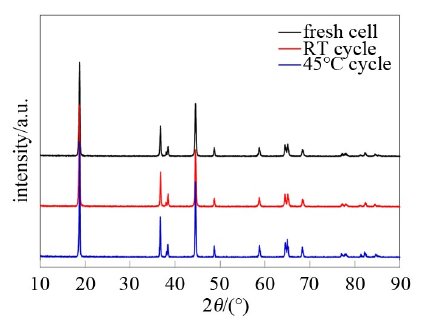

循環前后高鎳正極材料XRD譜圖

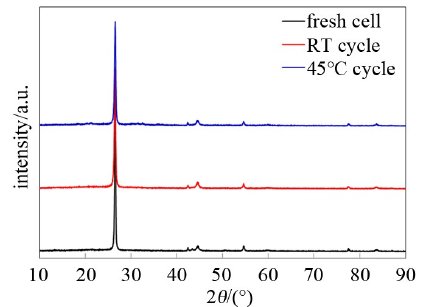

循環前后負極材料的XRD圖

電池分別經常溫循環以及高溫循環后c/a值發生不同程度的減小,表明循環后材料Li/Ni離子混排度增加,導致層狀結構晶片層變化;同時高溫循環后,材料層狀結構完整程度明顯減弱,晶體結構受到破壞,使鋰離子遷移受阻,導致循環失效。負極材料整體結構沒有發生變化。

循環前后正負極材料形貌表征

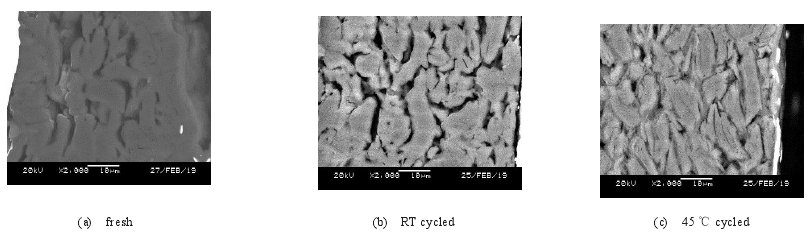

循環前后高鎳正極材料SEM照片

SEM電鏡照片表明,正極材料循環后出現大面積明顯的微裂紋乃至裂紋,高溫循環后的材料更是出現嚴重粉化現象。原因主要由于在反復充放電過程中,晶胞不斷地膨脹收縮,導致正極材料顆粒結構斷裂、粉化,致使活性粒子之間接觸不良,增加電池內阻,并且材料比表面積增加,加劇與電解液的副反應,導致材料失效。

循環前后負極材料SEM照片

SEM電鏡照片表明,高溫循環后,負極表面SEI膜顯著增厚,造成Li+的消耗及電池內阻的增長。

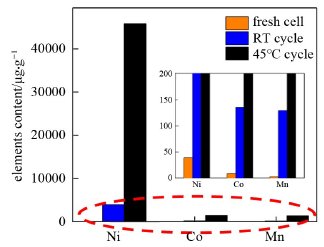

循環前后正極過渡金屬溶出情況分析

正極材料中過渡金屬溶解,會經電解液擴散到負極表面然后發生還原反應,破壞負極SEI膜導致其持續生長,導致活性Li損失和電池阻抗增加。對循環前后的負極刮粉,利用ICP對負極片沉積主元素進行測試。結果證明循環后負極片上沉積主元素含量顯著增多,尤其是高溫循環后過渡金屬溶出含量大幅增長。

循環前后負極ICP結果

改善措施

電池循環衰減的主要原因是由NCM811正極失效導致,如Li/Ni混排程度增加,導致層狀結構遭到破壞;表面殘堿含量高,造成高溫氣脹和循環性能下降;高脫鋰狀態下Ni4+氧化性強,易釋氧,造成材料熱穩定性不好。針對這些,對于正極NCM81材料改性方法,主要有離子摻雜、表面包覆及制備濃度梯度材料。

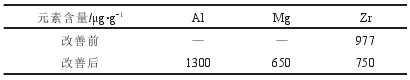

采用離子摻雜方式對NCM811正極材料進行改性,使用改性后的正極材料組裝電芯,并進行45℃循環測試,改性前后元素含量分析及循環曲線如下:

改善前后正極材料元素分析

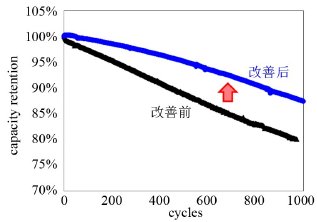

正極改善前后45℃循環曲線

結論

高鎳NCM材料循環衰減的原因來自于內阻變化,循環后材料Li/Ni離子混排度增加,高溫循環使材料層狀結構破壞,鋰離子遷移受阻;循環后材料出現微裂紋/裂紋或嚴重粉化現象,致使活性粒子接觸不良,增加電池內阻和材料比表面積,加劇與電解液副反應;正極材料過渡金屬溶出并沉積在負極也會造成電池容量衰減。此外,負極表面SEI膜顯著增加,造成Li+消耗及電池內阻增長。

通過對正極材料進行離子摻雜改性,可降低循環過程中晶格體積縮小風險,進而改善電化學性能及熱穩定性。改善后,45℃循環1000次,容量保持率由80%上升至87%,循環性能有明顯提升。

參考資料:張欣,高鎳三元鋰離子電池循環衰減分析及改善

(中國粉體網編輯整理/江岸)

注:圖片非商業用途,如侵權告知刪除