中國粉體網訊 陶瓷基復合材料中兩相(增強體與基體)的界面是一個表面,通常情況下,復合材料中的界面面積很大,而且增強體與基體組成的界面沒有達到熱力學平衡。

1.界面的分類(根據不同性能要求)

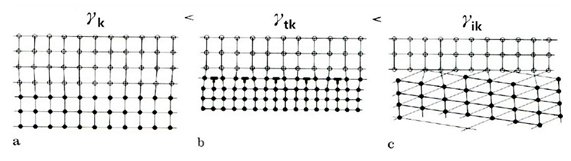

從晶體學角度看,界面有共格、半共格和非共格三種。

1)無反應層界面:

增強相與基體直接結合形成原子鍵共格界面和半共格界面,有時形成非晶格界面。

優點:界面結合強度高,提高復合材料強度。

2)中間反應層界面:

存在于增韌相與基體之間,并將兩者結合。

優點:界面層一般都是低熔點共晶相,因此它有利于復合材料的致密化,這種界面增韌相與基體無固定的取向關系。

2.界面的特征

陶瓷基復合材料往往在高溫下制備,由于增強體與基體的原子擴散,在界面上更容易形成固溶體和化合物。此時其界面是具有一定厚度的反應區,它與基體和增強體都能較好的結合,但通常是脆性的。因增加纖維的橫截面多為圓形,故界面反應層常為空心圓筒狀,其厚度可以控制。

第一臨界厚度:當反應層達到某一厚度時,復合材料的抗張強度開始降低,此時反應層的厚度。

第二臨界厚度:如果反應層厚度繼續增大,材料強度也隨之降低,直至達某一強度時不再降低,此時反應層的厚度。

下面我們就以氮化硅陶瓷為例,看看不同界面的特征。

1)碳纖維增韌氮化硅

成型工藝對界面結構的影響:

①無壓燒結工藝:C與Si間反應嚴重,SEM可觀察到非常粗糙的纖維表面,纖維周圍存在空隙;

②高溫等靜壓工藝:壓力和溫度較低,使得反應受到抑制,界面上不發生反應,無裂紋或空隙,是比較理想的物理結合。

2)SiC晶須增韌氮化硅

反應燒結、無壓燒結或高溫等靜壓工藝可獲得無界面反應的復合材料:

①反應燒結、無壓燒結:隨著SiC晶須含量增加,材料密度下降,導致強度下降;

②高溫等靜壓工藝:不出現上述情況。

3.陶瓷基復合材料界面的粘結

兩相界面的粘結(粘接、粘合或粘著等)方式有多種,如靜電粘結、機械作用粘結、浸潤粘結、反應粘結等。對于陶瓷基復合材料來講,界面的粘結形式主要有兩種:機械粘結和化學粘結。

機械粘結:

由于基體的收縮率較大,冷卻收縮后基體將增強相包裹產生壓應力。

通過滲透、高溫擴散等基體滲入或浸入增強纖維的表面而形成機械結合。

機械粘結為低能量弱粘結,其界面強度較化學粘結低。

化學粘結:

通過原子或分子的擴散在界面上形成了固溶體或化合物,即為化學粘結。

4.界面的作用

圖1 界面強弱對材料的影響

陶瓷基復合材料的界面應滿足:

1.強到足以傳遞軸向載荷并具有高的橫向強度;

2.弱到足以沿界面發生橫向裂紋及裂紋偏轉直到纖維的拔出。

因此,陶瓷基復合材料界面要有一個最佳的界面強度。

強的界面粘結往往導致脆性破壞,裂紋在復合材料的任一部位形成并迅速擴散至復合材料的橫截面,導致平面斷裂。這是由于纖維的彈性模量不是大大高于基體,因此在斷裂過程中,強界面結合不產生額外的能量消耗。

若界面結合較弱,當基體中的裂紋擴展至纖維時,將導致界面脫粘,發生裂紋偏轉、裂紋搭橋、纖維斷裂以至于最后纖維拔出。所有這些過程都要吸收能量,從而提高復合材料的斷裂韌性。

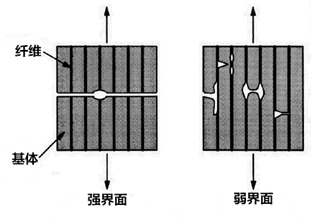

為了達到弱界面,常常將顆粒、晶須或纖維表面鍍一層化合物或碳等易被剪切斷裂的物質,從而形成界面相。

5.界面的改善

為了獲得最佳界面結合強度,希望避免界面化學反應或盡量降低界面的化學反應程度和范圍。

實際當中除選擇增強劑和基體在制備和材料服役期間能形成熱動力學穩定的界面外,就是纖維表面涂層處理。

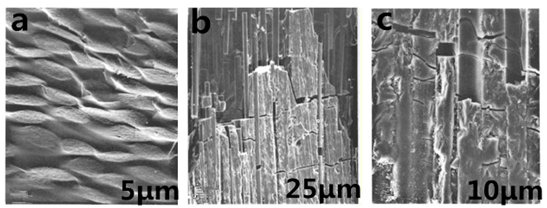

圖2 纖維表面涂層對材料的影響

(a:無纖維涂層;b和c:有纖維涂層)

纖維表面涂層處理對纖維可起到保護作用,纖維表面雙層涂層處理是最常用的方法。其中,里面的涂層可達到鍵接及滑移的要求,而外部涂層在較高溫度下防止了纖維機械性能的降解。