認 證:工商信息已核實

訪問量:1236075

上海矽諾國際貿易有限公司 2021-10-20 點擊2297次

氧化鐵紅是一類應用廣泛的紅色無機顏料。現在通過不同方法來提高其應用性能是降低其工業用量及降低工業成本的主要途徑,主要通過改進生產工藝以控制α-Fe2O3的晶形、顆粒形貌和顆粒尺寸以及對其進行表面改性等方法來提高其應用性能。而制備廉價礦物為包核、氧化鐵紅顆粒為包膜的復合材料是有效的途徑之一。本研究以氧化鐵紅和煅燒硅藻土為原料,利用機械力化學法在濕法研磨體系中制備以煅燒硅藻土為包核物、氧化鐵紅為包膜物氧化鐵紅是一類應用廣泛的紅色無機顏料。現在通過不同方法來提高其應用性能是降低其工業用量及降低工業成本的主要途徑,主要通過改進生產工藝以控制α-Fe2O3的晶形、顆粒形貌和顆粒尺寸以及對其進行表面改性等方法來提高其應用性能。而制備廉價礦物為包核、氧化鐵紅顆粒為包膜的復合材料是有效的途徑之一。本研究以氧化鐵紅和煅燒硅藻土為原料,利用機械力化學法在濕法研磨體系中制備以煅燒硅藻土為包核物、氧化鐵紅為包膜物的復合粉體材料,并通過設計正交試驗確定了制備復合顏料的優化工藝條件,同時對優化條件下制備的復合粉體的顏料性能進行了表征分析.

實驗儀器

介質攪拌磨,2L,賽諾氧化鋯珠,TLJ-2型電動增力攪拌器,

樣品制備工藝流程

設計了4因素(分散劑用量、氧化鐵紅比例、復合時間及研磨轉速)4水平的正交實驗。首先在料漿濃度為50%、賽諾氧化鋯珠/物料質量比5∶1、攪拌速度1200r/min及適量分散劑的條件下機械力粉碎煅燒硅藻土3h。其后,按照實驗設定的氧化鐵紅比例稱取氧化鐵紅并在料漿濃度為50%、適量分散劑的條件下分散30min。將分散好的氧化鐵紅漿體以及賽諾氧化鋯珠加入到煅燒硅藻土機械力活化體系中進行復合。最后,篩分賽諾氧化鋯珠與復合粉體,將漿料烘干后打散以備檢測。

樣品性能表征

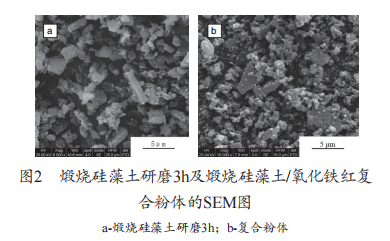

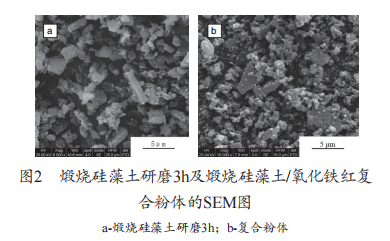

以遮蓋力為表征手段對正交試驗制備的樣品進行表征分析,從而確定優化工藝條件。利用S-3500N型掃描電子顯微鏡(SEM)對研磨3h的煅燒硅藻土和優化條件下制備的煅燒硅藻土/氧化鐵紅復合粉體樣品進行顆粒形貌的表征,并以遮蓋力、吸油量、顏料Lab值(采用SP60型Lab色度儀)為指標表征優化條件下制備的復合粉體的顏料性能。

結果與討論3.1正交試驗

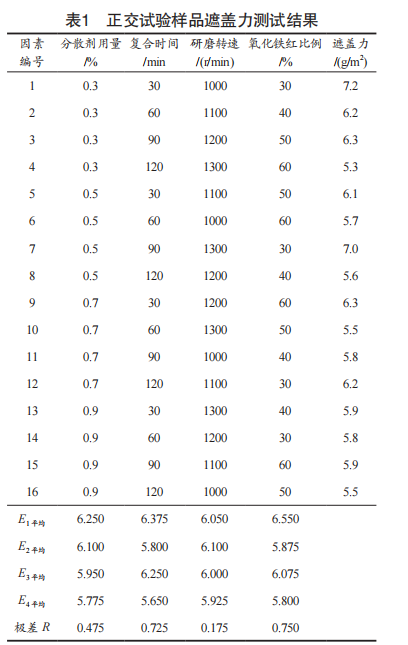

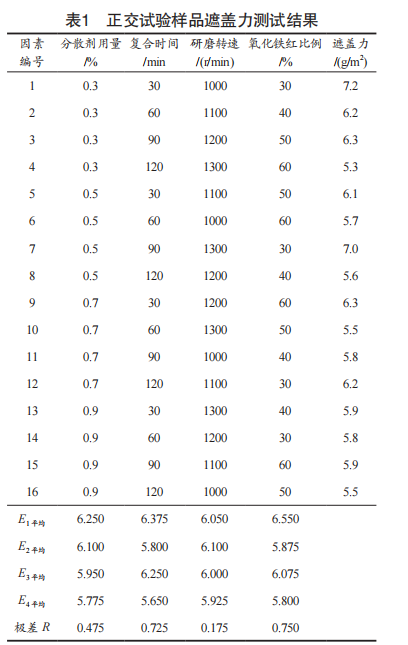

4因素4水平的正交試驗結果及極差分析見表1。根據對表1的分析可知,各因素對復合粉體遮蓋力的影響顯著性順序為:氧化鐵紅比例>復合時間>分散劑用量>研磨轉速。而制備煅燒硅藻土/氧化鐵紅復合粉體的最佳工藝參數為:分散劑用量為0.9%,氧化鐵紅比例為60%,復合時間為120min、研磨轉速1300r/min。由于氧化鐵紅比例為40%和60%時,兩者對復合粉體應用效果(遮蓋力)的影響極相近,因此從成本角度考慮選擇氧化鐵紅比例為40%。而由于研磨轉速對遮蓋力的影響極小,從儀器有效利用的角度選擇了轉速為1200r/min。由以上分析最終確定制備煅燒硅藻土/氧化鐵紅復合粉體的優化工藝參數為分散劑用量0.9%、氧化鐵紅比例為40%、復合研磨時間120min、研磨轉速1200r/min。

優化實驗

根據以上得出的優化條件制備煅燒硅藻土/氧化鐵紅復合粉體。研磨3h的煅燒硅藻土及氧化鐵紅復合粉體的顆粒形貌見圖2。復合粉體及氧化鐵紅的顏料性能對比見表2。從圖2a可知,經濕法機械力研磨后,煅燒硅藻土顆粒細化至5μm以下,孔隙結構基本破壞。從圖2b可發現,在破碎后的煅燒硅藻土顆粒表面上均勻吸附了大量球狀細顆粒。結合圖1b可知,在煅燒硅藻土顆粒表面上包覆的球狀細顆粒為氧化鐵紅。

根據表2可知,優化條件下制備的煅燒硅藻土/氧化鐵紅復合粉體的遮蓋力及吸油量與氧化鐵紅顏料相應數據的比值分別為1.04和1.20。而通過對兩者的顏料Lab值測定結果發現,相比于氧化鐵紅顏料,復合粉體的亮度(L值)提高3.5%、紅色度(a值)提高4.9%,兩者的色差值為2.86。這說明通過機械力化學法制得了與氧化鐵紅顏料性能相近的復合粉體材料

結論

研究表明,在濕法研磨體系中利用機械力化學法可以制備出均勻包覆著氧化鐵紅顆粒的核-殼型煅燒硅藻土/氧化鐵紅復合粉體。而制備復合粉體的各影響因素的顯著性依次為:氧化鐵紅比例>復合時間>分散劑用量>研磨轉速。

2.機械力化學法制備復合粉體的優化工藝參數為:分散劑用量0.9%、氧化鐵紅比例為40%、復合研磨時間120min、研磨轉速1200r/min。在此條件下制備的煅燒硅藻土/氧化鐵紅復合粉體與氧化鐵紅顏料的遮蓋力及吸油量的比值分別為1.04和1.20,此外,前者的亮度和紅色度分別提高了3.5%和4.9%。說明通過機械力化學法制備出了顏料性能與氧化鐵紅顏料相近的復合粉體。的復合粉體材料,并通過設計正交試驗確定了制備復合顏料的優化工藝條件,同時對優化條件下制備的復合粉體的顏料性能進行了表征分析.

實驗儀器

介質攪拌磨,2L,賽諾氧化鋯珠,TLJ-2型電動增力攪拌器,

樣品制備工藝流程

設計了4因素(分散劑用量、氧化鐵紅比例、復合時間及研磨轉速)4水平的正交實驗。首先在料漿濃度為50%、賽諾氧化鋯珠/物料質量比5∶1、攪拌速度1200r/min及適量分散劑的條件下機械力粉碎煅燒硅藻土3h。其后,按照實驗設定的氧化鐵紅比例稱取氧化鐵紅并在料漿濃度為50%、適量分散劑的條件下分散30min。將分散好的氧化鐵紅漿體以及適量賽諾氧化鋯珠加入到煅燒硅藻土機械力活化體系中進行復合。最后,篩分賽諾氧化鋯珠與復合粉體,將漿料烘干后打散以備檢測。

樣品性能表征

以遮蓋力為表征手段對正交試驗制備的樣品進行表征分析,從而確定優化工藝條件。利用S-3500N型掃描電子顯微鏡(SEM)對研磨3h的煅燒硅藻土和優化條件下制備的煅燒硅藻土/氧化鐵紅復合粉體樣品進行顆粒形貌的表征,并以遮蓋力、吸油量、顏料Lab值(采用SP60型Lab色度儀)為指標表征優化條件下制備的復合粉體的顏料性能。

結果與討論3.1正交試驗

4因素4水平的正交試驗結果及極差分析見表1。根據對表1的分析可知,各因素對復合粉體遮蓋力的影響顯著性順序為:氧化鐵紅比例>復合時間>分散劑用量>研磨轉速。而制備煅燒硅藻土/氧化鐵紅復合粉體的最佳工藝參數為:分散劑用量為0.9%,氧化鐵紅比例為60%,復合時間為120min、研磨轉速1300r/min。由于氧化鐵紅比例為40%和60%時,兩者對復合粉體應用效果(遮蓋力)的影響極相近,因此從成本角度考慮選擇氧化鐵紅比例為40%。而由于研磨轉速對遮蓋力的影響極小,從儀器有效利用的角度選擇了轉速為1200r/min。由以上分析最終確定制備煅燒硅藻土/氧化鐵紅復合粉體的優化工藝參數為分散劑用量0.9%、氧化鐵紅比例為40%、復合研磨時間120min、研磨轉速1200r/min。

優化實驗

根據以上得出的優化條件制備煅燒硅藻土/氧化鐵紅復合粉體。研磨3h的煅燒硅藻土及氧化鐵紅復合粉體的顆粒形貌見圖2。復合粉體及氧化鐵紅的顏料性能對比見表2。從圖2a可知,經濕法機械力研磨后,煅燒硅藻土顆粒細化至5μm以下,孔隙結構基本破壞。從圖2b可發現,在破碎后的煅燒硅藻土顆粒表面上均勻吸附了大量球狀細顆粒。結合圖1b可知,在煅燒硅藻土顆粒表面上包覆的球狀細顆粒為氧化鐵紅。

根據表2可知,優化條件下制備的煅燒硅藻土/氧化鐵紅復合粉體的遮蓋力及吸油量與氧化鐵紅顏料相應數據的比值分別為1.04和1.20。而通過對兩者的顏料Lab值測定結果發現,相比于氧化鐵紅顏料,復合粉體的亮度(L值)提高3.5%、紅色度(a值)提高4.9%,兩者的色差值為2.86。這說明通過機械力化學法制得了與氧化鐵紅顏料性能相近的復合粉體材料

結論

研究表明,在濕法研磨體系中利用機械力化學法可以制備出均勻包覆著氧化鐵紅顆粒的核-殼型煅燒硅藻土/氧化鐵紅復合粉體。而制備復合粉體的各影響因素的顯著性依次為:氧化鐵紅比例>復合時間>分散劑用量>研磨轉速。

2.機械力化學法制備復合粉體的優化工藝參數為:分散劑用量0.9%、氧化鐵紅比例為40%、復合研磨時間120min、研磨轉速1200r/min。在此條件下制備的煅燒硅藻土/氧化鐵紅復合粉體與氧化鐵紅顏料的遮蓋力及吸油量的比值分別為1.04和1.20,此外,前者的亮度和紅色度分別提高了3.5%和4.9%。說明通過機械力化學法制備出了顏料性能與氧化鐵紅顏料相近的復合粉體。