深圳市叁星飛榮機械有限公司

白金會員

白金會員 已認證

已認證

深圳市叁星飛榮機械有限公司

白金會員

白金會員 已認證

已認證

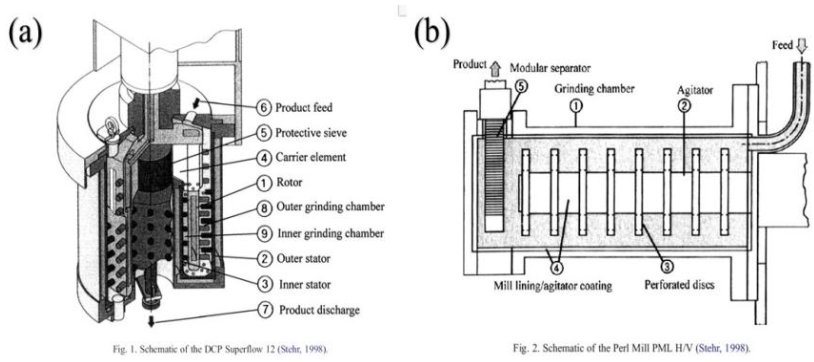

隨著高新技術和新材料產業對粉體精細度的需求,制備超細顆粒技術發展迅速。介質攪拌磨具有的制備超細顆粒、高效、節能、低污染、操作簡便等諸多優越性能,廣泛應用于建材、涂料、化工、醫藥、食品、農藥、電子、冶金、陶瓷、顏料等領域。根據工作時,研磨腔的方向(垂直或水平)不同,介質攪拌磨可分為立式介質攪拌磨(a)和臥式介質攪拌磨(b)。介質攪拌磨通過其研磨腔內攪拌輪的高速轉動帶動微細研磨介質與被研磨物料作多維運動和自轉運動。研磨介質和物料在磨腔內不斷地上下、左右相互置換位置產生激烈的運動,在此過程中,通過研磨介質對物料中顆粒的擠壓、沖擊、剪切等作用達到粉碎效果,最終制備的產物細度可達到亞微米粒級甚至納米粒級。由于介質攪拌磨的絕大部分能量用于直接高速攪動微細研磨介質達到超細研磨效果,而非虛耗于轉動或振動笨重的磨筒,因此,其研磨效率高于其他顆粒粉碎設備。

當進行超細研磨時,介質攪拌磨通過高速電機帶動攪拌器激烈攪動微細研磨介質(磨珠)運動,并通過磨珠相互作用(如碰撞、擠壓、剪切等)粉碎顆粒。研磨介質的種類、密度、直徑、介質填充率、攪拌轉子線速度、料漿濃度、料漿流量、分散劑種類和用量等均會影響單位時間內研磨介質間的相互作用次數和介質對顆粒的研磨強度(動量), 進而影響最終產物細度。其中,選擇適宜的研磨介質是影響超細研磨效率最主要的因素之一,下面著重介紹下研磨介質性質對超細研磨效率的影響。

1.種類

研磨介質按種類可分為玻璃珠,陶瓷珠(包括硅酸鋯珠、氧化鋁珠,純氧化鋯珠,稀土金屬穩定的氧化鋯珠、氮化硅珠等)、鋼珠等。由于磨珠的化學組成及制造工藝的差異決定了磨珠的晶體結構。致密的晶體結構保證了其高強度,高耐磨性和低吸油性等。各種成份的百分比含量的不同決定了磨珠的比重。高比重為研磨高效率提供了保證;磨珠的化學組成在研磨過程中的自然磨損對漿料品質會有一定的影響,所以除了考慮低磨損率外,還要顧忌化學元素因素,研磨介質對物料要有一定的化學穩定性,防止研磨過程中磨珠與被研磨顆粒間發生化學反應,造成產品污染和加速磨珠磨損,一般非金屬類(如陶瓷)磨珠優于金屬類磨珠,磨珠的pH值應盡可能接近中性。綜合考慮,氧化釔穩定氧化鋯珠是現代介質攪拌磨的較為常用的磨珠。

2.密度

密度在通常的真密度和堆積密度來表示,各種氧化物的分子量和百分組成決定了磨珠的密度。堆積密度越大的磨珠,動能越大,沖量越大,研磨效率越高,當然對介質攪拌磨的接觸件磨損也相對較大。因此,介質攪拌磨的接觸件也要和磨珠介質進行匹配設計才能保證在提高效率的前提下,減小磨損。

3硬度

一般地,莫氏硬度越大的磨珠,其磨損率越低。從磨珠對介質攪拌磨的接觸件磨損情況來看,硬度大的磨珠對接觸件的磨耗雖大些,但可通過調節磨珠的填充量,漿料的粘度、流量等參數以達最佳點。在正常情況下,磨珠應研磨莫氏硬度小于或者等于其自身硬度的顆粒,但是,若研磨超硬顆粒材料如SiC、Si3N4、B4C、BN等時,可能應考慮同質自磨(即,大顆粒磨小顆粒)或者用氮化硅珠作為磨介等,金剛石則只能考慮同質自磨(如,采用金剛石大顆粒作為磨介研磨粒度約2μm左右的小顆粒)。

4.珠徑

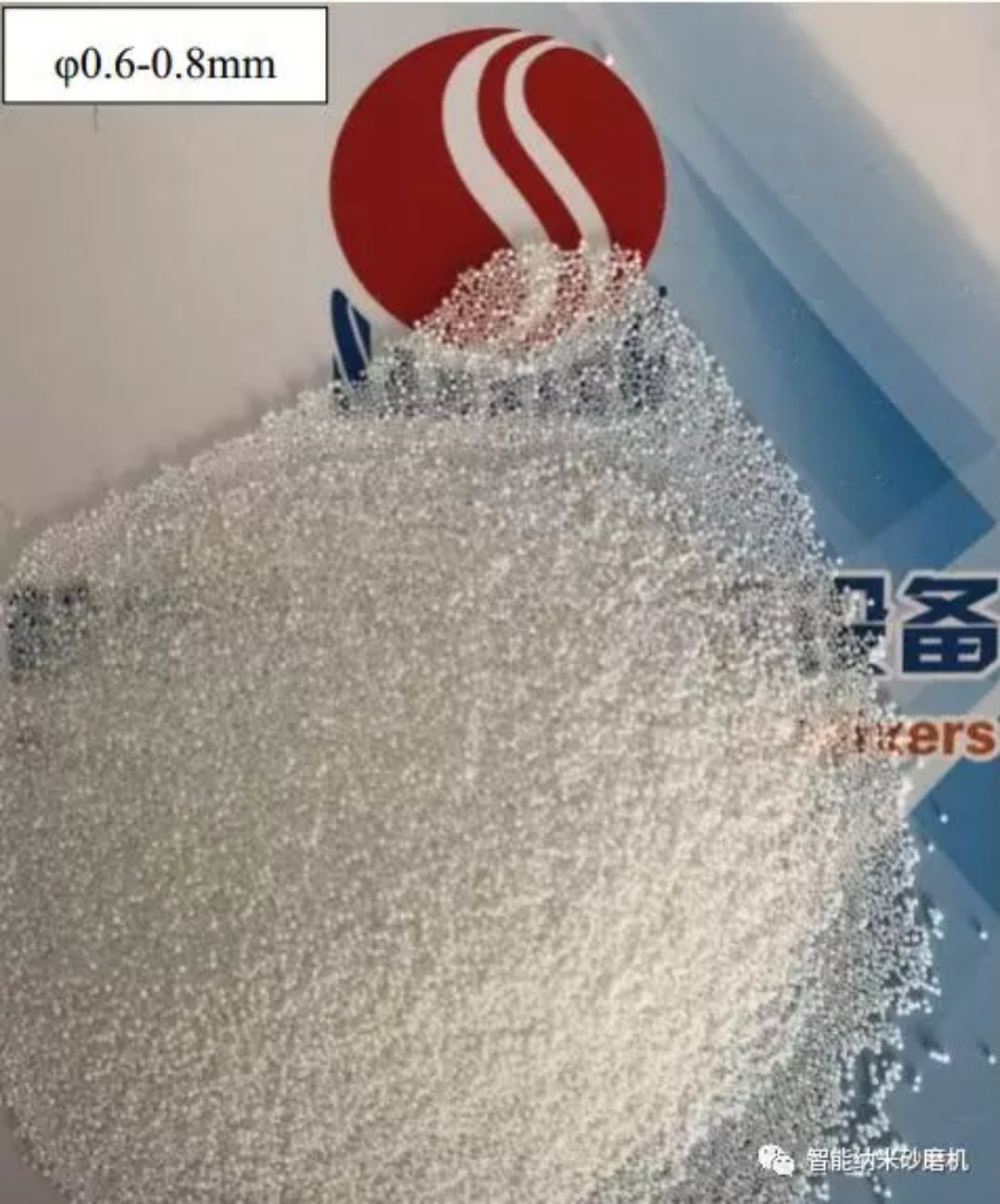

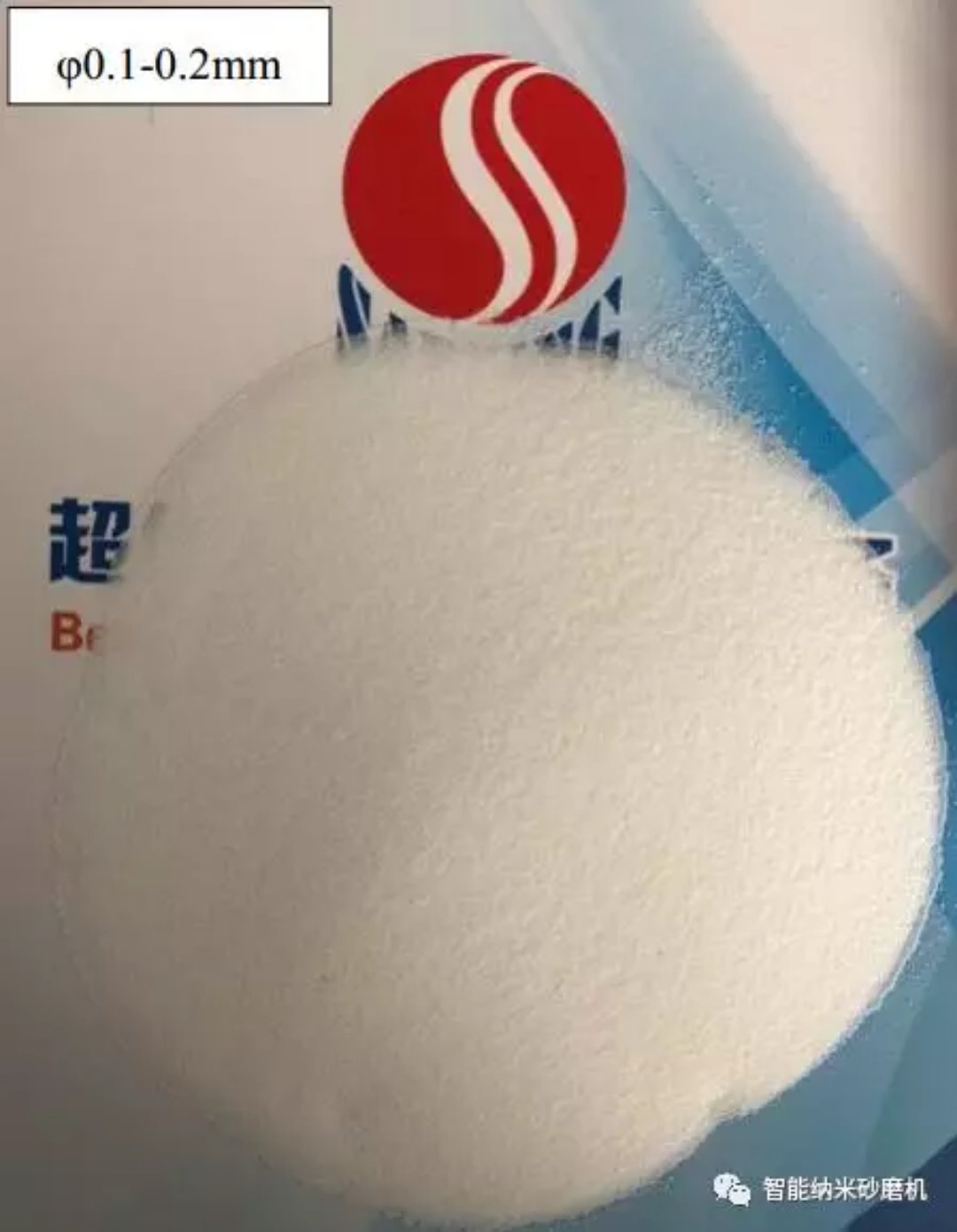

介質攪拌磨常用的氧化釔穩定氧化鋯珠直徑有Φ0.1~0.2 mm,Φ0.3~0.4 mm、Φ0.4~0.6 mm和Φ0.6~0.8 mm。在相同填充率下,使用直徑小的珠子,珠子與顆粒之間相互作用的次數更多,但是小珠子質量小動量低。當換成直徑大的珠子時,珠子的動量提高,但與顆粒的相互作用次數降低。因此,在選擇磨珠尺寸的時候,需要考慮根據被研磨顆粒的尺寸以及其硬度。另外,在研磨過程中磨珠間相互作用,磨珠與攪拌器轉子、定子的非彈性碰撞會導致能量損失,降低研磨效率。相比較而言,磨珠直徑越大,相應的碰撞、擠壓、剪切、摩擦等相互作用導致的能量損失更高。同時,當研磨的料漿黏度較大時,小磨珠較易與料漿板結在一起并黏附在轉子的內壁上,降低研磨效率。因此,選擇磨珠直徑需要兼顧提高研磨效率和節能。一般采用“大磨珠研磨粗顆粒、小磨珠研磨細顆粒、分段研磨”的方式進行,這樣,才能保證有效地研磨顆粒物料,提高研磨效率。值得注意的是,不同于其他研磨設備(如球磨機),介質攪拌磨采用微細磨珠不宜采用不同珠徑磨珠配比進行超細研磨,其因是在高速攪拌時粗珠極易磨碎細珠。

5.介質填充率

研磨介質的填充率會影響研磨介質(珠子)之間的相互作用次數,進而影響最終產物的細度。若填充率過低,則珠子之間相互作用的次數少,能量密度低,研磨產物很難被破粉碎至目標產品細度或者需要長時間的研磨才能達到目標產品細度。若填充率較高,則珠子之間的作用次數多、能量密度大,可對顆粒進行有效粉碎。但是,若過高填充率,留給料漿的空間少,造成珠子的流動困難、珠子之間發生非彈性碰撞幾率大,能量損耗高。一般地,介質攪拌磨的磨珠體積填充率為70%~85%,最高不超過90%。

總之,選擇研磨介質必須綜合考慮被研磨顆粒物料的基本性質、原始粒度、設備的匹配情況、漿料固含量、流量等諸多因素,找出適合研磨此種物料的最佳工藝參數。

介質攪拌磨與研磨介質是相輔相成、相互影響的。隨之被研磨顆粒的細度提高及介質攪拌磨的料珠分離裝置的改進,使微細磨珠用在介質攪拌磨中得以有效利用,必然驅使著研磨介質朝著粒徑越來越小、堆積密度越來越大、粒徑偏差愈來愈小的方向發展。允許使用的最小研磨珠粒徑已成為評價介質攪拌磨質量檔次的一項重要指標。分離裝置設計和制作材料的每一次改善,都帶來了使用更細磨珠研磨制備更細的顆粒產品。如,分離裝置從靜止傳統的扁平Nickel網到帶三角橫梁的Johnson網以及到動態的環式分離器和套筒式Cartridge網,能使用磨珠珠徑越來越小,而同時又不明顯影響物料的流量。套筒式Cartridge網的代表(如美國Premier的速寶磨)所用的最小珠子達到0.2mm;環式分離器的代表(如瑞士的Dyno-mill實驗室型)可用珠子粒徑也可達到0.2mm;瑞士Buhler公司研制的離心式分離裝置,使分離原理從區分珠子粒徑大小轉為區分珠子密度大小,使研磨珠的直徑更小。但是,有篩網的存在最終必然存在堵網及漏珠的情況發生。而深圳市叁星飛榮機械有限公司自主研發生產的具有獨立知識產權的無軸封無篩網立式介質攪拌磨,由于無軸封無篩網,不存在堵網及漏珠,無需清理磨珠等情況發生,因此,把磨珠的最小珠徑推向了新的極限(如,0.05mm),同時,也使被研磨顆粒粒徑通過物理方法能夠達到納米粒級。

相關產品

更多

相關文章

更多

技術文章

2025-05-23技術文章

2024-11-29技術文章

2024-06-27技術文章

2024-06-13

虛擬號將在 秒后失效

使用微信掃碼撥號