上海奧法美嘉生物科技有限公司

鉆石會員

鉆石會員 已認證

已認證

上海奧法美嘉生物科技有限公司

鉆石會員

鉆石會員 已認證

已認證

1 微球的均一性控制的重要性

3D打印,也稱為增材制造(Additive Manufacturing),是一種制造技術,通過將數字化的三維模型切片并逐層構建,從而創建物體的過程。傳統的制造技術通常是通過去除材料來制造物體,例如銑削或車削,在此過程中,通過從塊狀原料中去除多余材料來形成所需形狀。而在3D打印中,則是通過逐層添加材料來建立物體。這個過程是逐層堆積材料,每一層都依據設計的三維模型進行精確控制。

3D打印材料是用于3D打印過程中的原始物質,它們在3D打印機中被加工、堆疊或固化,構建出最終的三維物體。這些材料以不同的形式存在,包括固態、粉末、液態或絲狀。3D打印材料的粒度是影響打印質量和成品表面質感的重要因素之一。不同類型的3D打印材料(如塑料、金屬、陶瓷等)具有不同的顆粒大小和分布范圍,這直接影響到打印時的均勻性、強度以及最終成品的外觀。

粒徑的重要性可以概括如下:

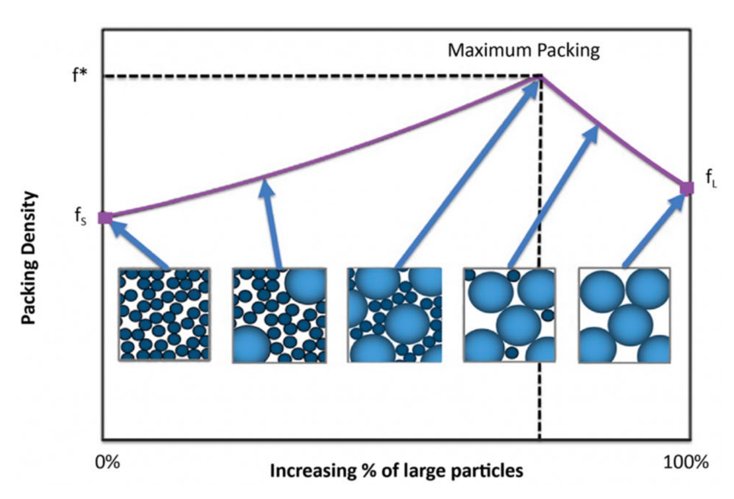

粉末堆積密度:優化的粒度分布提高了堆積密度。大的顆粒加上合適百分比的小顆粒填充間隙可以實現高的堆積密度(圖1)。高堆積密度與生產高質量產品和降低產品缺陷有關。

圖1堆積密度(f)與小顆粒(s)和大顆粒(L)混合狀態關系圖

表面積:較小的顆粒比較大的顆粒具有更大的單位體積表面積。這可能會使顆粒更容易被氧化。在激光熔化過程中,粉末氧化物被帶入熔池中,將馬蘭戈尼對流從向內向離心轉變為外向心流,從而產生更多的孔隙。此外,氧化物還可能降低增材AM打印部件的韌性。

流動性:粉末的流動性受其粒度和形狀分布的影響。雖然細粉末有利于實現AM打印部件的高分辨率,但由于內聚力增加,過量的細粉末會降低粉末流速。此外,細顆粒對水分更敏感,應盡可能避免。

熔融特性:粒徑越小,表面積體積比越高,熔化速度越快。然而,對于具有較高面積體積比的顆粒,激光吸收率更高,熔池可能會因能量輸入過多而變得不穩定,從而導致打印零件的更多缺陷。[1][2]

因此,控制粉末的粒度分布是實現高質量零件的關鍵。

在實際應用中需要維持一定的大顆粒、小顆粒的占比,粉末樣品具有多粒徑分布更好。有時是通過制備具有不同大小顆粒占比的單個粉材來實現。有時考慮不同材料特性,將不同材料混合得到最終打印用粉材。如:

97 wt.% SS316L (Avg. 35.6 μm) + 3 wt.% Al2O3 (Avg. 79 μm)

95 wt.% Ti (24 – 76 μm) + 5 wt.% Al (9 – 41 μm)

95 wt.% Ti (15 – 45 μm) + 5 wt.% B4C (Avg. 5 μm) 等等[3]

因此,對于具有多峰分布3D粉材的粒度檢測及質量控制是非常重要的。

此外,3D打印過程結束后,留在粉床中未熔化的粉末通過篩分回收仍然可以繼續使用。但長時間的高溫環境下,粉床中的粉末會有一定的性能變化。一般的操作流程是原料回收,原料再調整和烘干過篩處理。尤其對于復合粉材,在循環過程中,復合粉材中不同尺寸粒徑的顆粒表現特性不一樣。如在鋪粉時小顆粒填充至大顆粒間隙中,隨著成形的不斷進行,小顆粒逐漸消耗減少;而成形過程中的飛濺、黏連、重熔等使得大顆粒數量增加。在此過程中,如何評估不同循環次數粉料的粒度分布是確定補充新鮮粉材工藝中至關重要的一環。

Alpharmaca

奧法美嘉平臺提供3D打印粉材研發、質量控制的粒徑分布及監測循環中不同顆粒變化的解決方案。提供3D打印粉材使用過程中,顆粒損耗,顆粒粒徑分布變化監測解決方案。為上游3D打印粉材的研制,下游3D粉材使用過程中粒徑分布變化監測提供整套解決方案。

2 高分辨率粒度分布檢測

AccuSizer顆粒計數器系列

AccuSizer系列在檢測液體中顆粒數量的同時精確檢測顆粒的粒度及粒度分布,通過搭配不同傳感器、進樣器,適配不同的樣本的測試需求,能快速而準確地測量顆粒粒徑以及顆粒數量/濃度。

圖2 AccuSizer A7000系列

檢測范圍為0.5μm-400μm(可將下限拓展至0.15μm)。

0.01μm的超高分辨率,AccuSizer系列具有1024個數據通道,能反映復雜樣品的細微差異,為研發及品控保駕護航。

靈敏度高達10PPT級別,即使只有微量的顆粒通過傳感器,也可以精準檢測出來。

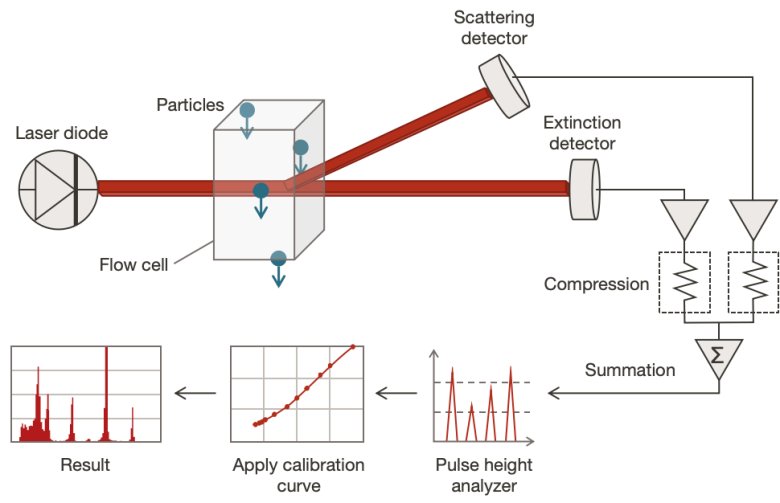

單顆粒光學傳感技術

單個粒子通過狹窄的光感區時阻擋了一部分入射光,引起到達檢測器的入射光強度瞬間降 低,強度信號的衰減幅度理論上與粒子橫截面(假設橫截面積小于光感區的寬度),即粒子 直徑的平方成比例。用標準粒子建立粒徑與強度信號大小的校正曲線。儀器測得樣品中顆 粒通過光感區產生的信號,根據校正曲線計算出顆粒粒徑。傳統光阻法的范圍下限一般到 1.5μm。Entegris(PSS)開創性地通過光散射增加對小粒子的靈敏度,將單顆粒傳感器的計數下限拓展至0.5μm。

圖3 單顆粒光學傳感技術(SPOS)原理圖

3 3D打印粉材粒度分布質量控制

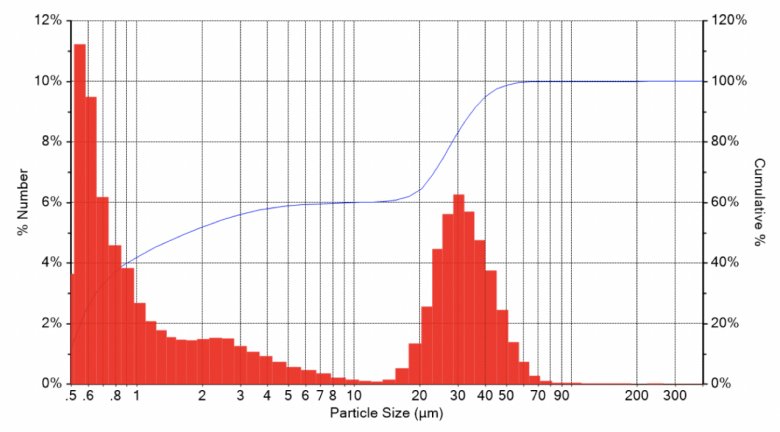

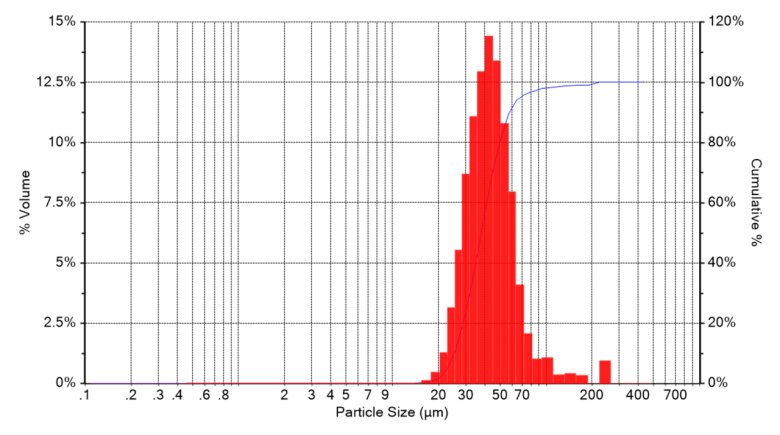

316L是3D粉材中常見的一種材料,通過AccuSizer A7000 AD對其進行粒度分布測試。其結果如下:

圖4 316L粉材數量粒徑分布(左側圖)及體積粒徑分布圖(右側圖)

數量分布結果表明316L樣品同時存在細顆粒和粗顆粒的顆粒尺寸分布。數量分布平均值是14.186微米。在數量分布分析過程中,總共測量了超過67000個粒子(單顆粒傳感技術)。體積分布結果放大了顆粒分布中較大顆粒的存在。故而,體積分布模式下為42.786微米。同時可觀察到大于80微米的粒子。

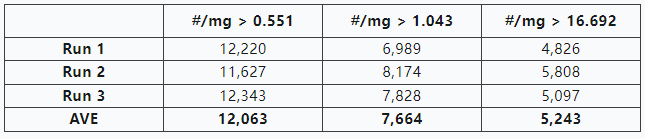

通過SPOS技術對316L樣品中不同粒徑顆粒進行計數,其結果如下:

表1 316L樣品不同粒徑顆粒占比(顆/毫克)

以上結果由AccuSizer A7000 AD測得, 根據樣品預稀釋計算得到的原始數據。316 L樣品中大于16.692微米的大顆粒濃度最高(平均5242 #/mg) 。

4 3D打印粉材循環時粒度分布監測

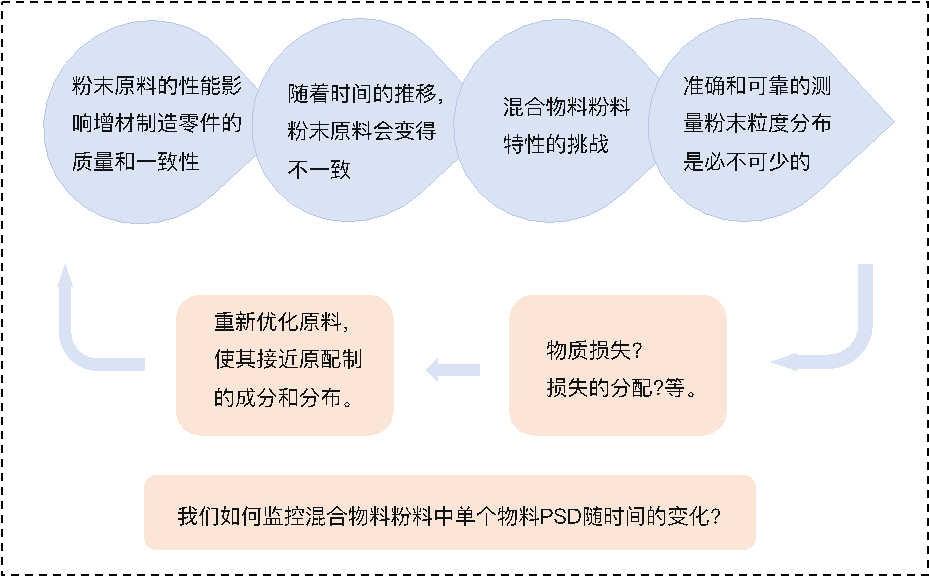

如何評估不同循環次數粉料的粒度分布是確定補充新鮮粉材工藝中至關重要的一環。

圖5 3D打印粉材循環流程圖

AccuSizer A7000 AD可用于監控混合物料粉料中的單個物料PSD隨時間的變化。首先通過AccuSizer A7000 AD評估單個物料粒徑分布隨時間變化的趨勢圖,由此可獲得不同時間下單個粉料的粒徑分布變化。再通過AccuSizer A7000 AD評估混合物粉料粒徑分布隨時間變化的趨勢圖。根據單個物料粒徑分布變化趨勢來進一步推斷混合粉料中單個物料的變化。

以B4C 和 Ti64的混合粉材為例進行說明。[3]設計實驗如下:

B4C (~2.52 g/cm3) + Ti64 (~4.43 g/cm3)分散在純水中

進行50次循環,每次取樣5ml 進行粒度分布檢測,每次循環29s

通過AccuSizer A7000 AD測試單個物料及混合物料粒徑分布變化趨勢。

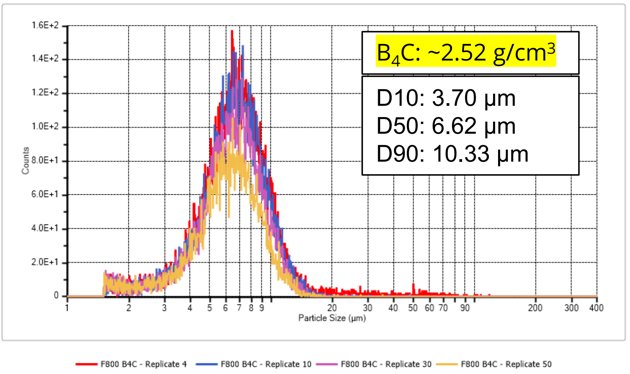

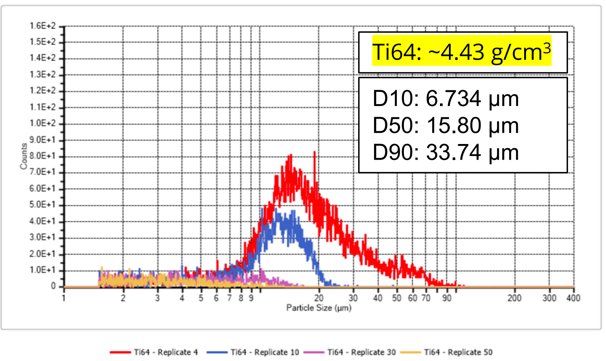

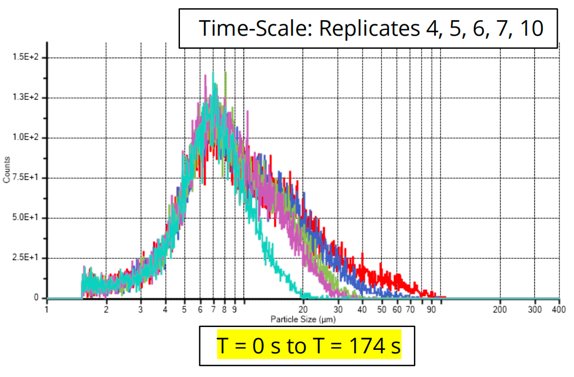

圖6 B4C (~2.52 g/cm3) 和Ti64 (~4.43 g/cm3)單個物料粒徑分布隨時間變化(循環次數4 (T = 0 s), 10 (T = 174 s), 30 (T = 754 s), 50 (T = 1334 s)

從圖6中可看出,B4C在循環過程中(循環50次T=1334 s)其粒徑分布圖變化不大,峰型略矮;Ti64在循環過程中(循環50次T=1334 s)其粒徑分布圖明顯變化,其大顆粒占比隨時間逐漸降低。

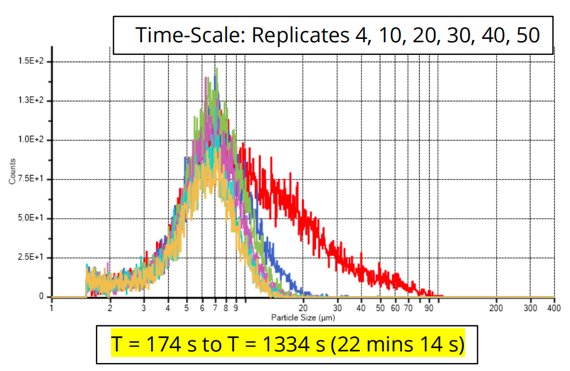

對B4C-Ti64混合粉材(大約3.8 wt.% B4C)進行不同循環時間下粒徑分布的變化測試,其結果如下:

圖7 B4C-Ti64混合粉材粒徑分布隨時間變化

從圖7中可看出,循環10次T=0 s ~ 174 s期間,B4C-Ti64混合粉材的粒徑分布圖中大顆粒占比隨時間逐漸降低,這變化主要是由于Ti64的運動所致(或“下沉”行為)。循環50次T=174 s ~ 1334 s期間,其粒徑分布圖變化不大,峰型略矮,這變化主要是由于B4C的運動所致(或“下沉”行為)。

5 總結

AccuSizer A7000系列粒度儀,因其獨特的SPOS(單顆粒光學傳感技術)可實現高分辨率的粒徑分布檢測,尤其適用于含有不同大顆粒、小顆粒的粉材的粒徑分布檢測。AccuSizer A7000系列粒度儀可用于3D粉材的研發及質量控制的粒徑分布檢測,亦可用于3D粉材循環過程中粒徑分布變化監控。

相關產品

更多

相關文章

更多

技術文章

2025-04-18技術文章

2025-04-18技術文章

2025-03-05技術文章

2025-02-26

虛擬號將在 秒后失效

使用微信掃碼撥號