中國粉體網訊 化學氣相沉積(CVD)法制備硅碳負極材料是當前鋰離子電池領域最具發展前景的技術路線之一,其核心在于通過多孔碳骨架來儲硅。多孔碳作為CVD硅碳負極的載體材料,其性能直接決定了最終復合材料的電化學表現和產業化可行性。

多孔碳的制備

多孔碳材料常用的制備方法有活化法、模板法和溶膠-凝膠法。

活化法

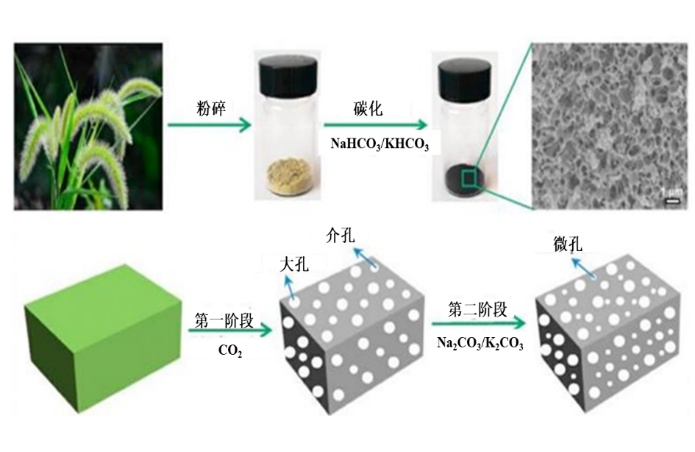

活化法是將碳前驅體與活化劑混合后在高溫惰性氣體的條件下在碳前驅體上發生造孔反應的一種方法。活化法分為物理活化法和化學活化法,物理活化法包括兩個步驟:(1)利用高溫(通常800℃以上)將碳前驅體進行碳化;(2)使用水蒸汽或者二氧化碳作為活化劑與碳前驅體反應達到造孔的目的。然而物理活化法只發生在碳材料的表面,活化作用力較弱,因此大多采用化學活化的方法。化學活化法利用化學試劑在高溫條件下與碳前驅體反應以達到造孔的目的。

模板法

模板法是將碳前驅體填充到模板內,然后對碳前驅體/模板進行高溫加熱,使碳前驅體逐漸碳化,最后將模板去除獲得多孔碳材料的一種方法。模板的主要作用是提供制備相應多孔碳材料所需的模具,模板與碳前驅體之間不會發生相互作用,得到的多孔碳材料的孔結構與模板相似。根據模板與客體的作用力的不同,模板法可以分為硬模板法和軟模板法。

硬模板法可以得到結構有序的材料,但是存在硬模板劑毒性強的問題,在后期處理時還需加入酸或者堿去除模板,增加了成本,這些因素都阻礙了硬模板法的實際應用。與硬模板法相比,軟模板劑與碳前體之間的相互作用力也促進了多孔碳材料孔隙率的增加,同時軟模板法在合成過程中采用的模板劑可以采用更溫和、更安全的方法去除。

溶膠-凝膠法

溶膠-凝膠法是通過醇鹽或者金屬無機鹽與溶劑混合形成溶液,經水解、縮聚形成溶膠-凝膠,隨后經過陳化、干燥、低溫燒結等工藝來制備多孔碳材料的一種方法。在采用溶膠-凝膠法合成多孔碳材料時,常常會在干燥階段造成孔道結構的坍塌。為避免此現象,常采用模板法輔助溶膠凝膠的方法合成多孔碳材料。

多孔碳的孔調控

多孔碳的孔隙結構特性是CVD法硅碳負極工藝中最為核心的性能指標,直接影響硅的負載量、分布均勻性以及循環穩定性。理想的多孔碳骨架需要具備多級孔道系統,包括微孔(<2nm)、中孔(2-50nm)和大孔(>50nm),以滿足不同功能需求。微孔主要提供高比表面積以增加硅負載位點,中孔作為硅納米顆粒沉積的主要場所并促進鋰離子傳輸,而大孔則作為電解液滲透和離子快速擴散的通道。

微孔調控

多孔炭常用的微孔調控方法有物理活化法、高溫重整法、聚合物共混炭化法及模板法等,其作用原理是:通過高溫、調控模板孔徑和控制活化劑含量等方法,在材料內部形成發達的微孔結構,從而制備出微孔炭材料。

介孔調控

模板法是多孔炭進行介孔調控最為常用的方法,其作用原理是通過預先選擇具有合適孔道結構的模板劑,先將木質素碳源與模板劑結合進行造孔,再將模板劑去除,最后得到介孔尺寸、孔徑分布均一的介孔炭。

大孔調控

目前多孔炭的大孔調控方法主要有模板法和炭氣凝膠法。與微孔和介孔炭材料相比,大孔炭材料具有更明顯的三維空間有序性,這一性質使其在催化劑載體、吸附分離、電極材料和生物材料等領域有廣泛的應用前景。

信息來源:

劉瑋等.多孔碳材料的制備及應用進展

曾茂株等.木質素多孔炭的制備及應用研究進展

(中國粉體網編輯整理/蘇簡)

注:圖片非商業用途,存在侵權告知刪除!