中國粉體網(wǎng)訊 常見的硅碳負(fù)極材料制備方法有機(jī)械球磨法、噴霧干燥法、化學(xué)氣相沉積法(CVD法)等。

機(jī)械球磨法通過塊體材料與旋轉(zhuǎn)球的碰撞將其粉碎成細(xì)小顆粒,工藝簡單,成本較低,但顆粒團(tuán)聚現(xiàn)象嚴(yán)重。此外,過度研磨會(huì)破壞石墨的結(jié)晶度和表面,進(jìn)而導(dǎo)致副反應(yīng)。

噴霧干燥法則是利用加熱氣體快速干燥液體溶液以制造干粉,簡便連續(xù),可擴(kuò)

展,但這種方法能耗高,并且對儀器要求較高。

CVD法是利用氣態(tài)或蒸汽態(tài)的物質(zhì)在氣相或氣固界面上發(fā)生反應(yīng)生成固態(tài)沉積物的過程。這種方法對于設(shè)備要求相對較低,工藝簡單可控,可以實(shí)現(xiàn)高質(zhì)量沉積;同時(shí)可擴(kuò)展性強(qiáng),易于工業(yè)化生產(chǎn)。利用CVD法制備的硅碳負(fù)極材料通常具有較高的首次充放電效率和良好的循環(huán)穩(wěn)定性,展現(xiàn)出了巨大的發(fā)展前景。

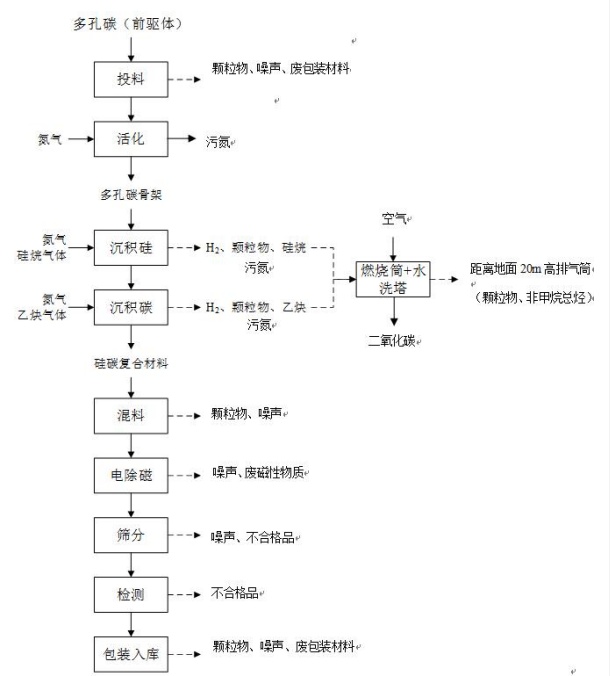

據(jù)悉,贛州立探新能源科技有限公司在建項(xiàng)目包含“年產(chǎn)300噸新型硅碳負(fù)極材料建設(shè)項(xiàng)目”,該項(xiàng)目擬采取CVD法制備硅碳負(fù)極材料,主要工藝為:投料→活化→沉積硅→沉積碳→混料→電除磁→篩分→包裝。

投料

以多孔碳原料作為前驅(qū)體,將多孔碳原料送入投料系統(tǒng),投料系統(tǒng)采用負(fù)壓抽送的方式,通過密閉式管道輸送至下一工序的反應(yīng)爐內(nèi)進(jìn)行活化。

活化

投料系統(tǒng)采用負(fù)壓抽送方式通過密閉式管道將多孔碳送入反應(yīng)爐后,之后往反應(yīng)爐內(nèi)通入氮?dú)獗Wo(hù)氣體,逐步升溫至活化所需溫度(800~1000℃)保溫10h,在氮?dú)獗Wo(hù)下,進(jìn)行碳的氧化反應(yīng),獲得多孔碳骨架。

沉積硅

活化反應(yīng)后得到多孔碳骨架材料,將其輸送至化學(xué)氣相沉積爐內(nèi),之后通入氮?dú)獗Wo(hù)氣體,逐步升溫至沉積反應(yīng)所需溫度(400~800℃)保溫5~10h,在氮?dú)獗Wo(hù)保溫期間,通入硅烷氣體通入到高溫爐內(nèi)進(jìn)行分解。硅烷自燃溫度是435℃,硅烷氣體在爐內(nèi)大部分可自燃,不會(huì)出現(xiàn)硅烷氣體大量泄漏,且爐內(nèi)確保負(fù)壓裂解,高溫爐外不形成爆炸區(qū)域,硅烷分解時(shí)多孔碳骨架停留在高溫爐內(nèi),硅烷氣體發(fā)生高溫分解生成納米硅,納米硅顆粒沉積在多孔碳骨架表面上并嵌入多孔碳骨架的空隙之中,實(shí)現(xiàn)沉積硅過程。待沉積硅完成后,關(guān)閉硅烷。

沉積硅過程涉及的化學(xué)反應(yīng)方程式為:SiH4→Si+2H2↑。

沉積碳

待沉積硅完成后,關(guān)閉硅烷氣體,保持氮?dú)廨斎牒统练e反應(yīng)所需溫度(400~800℃)保溫5~10h。在氮?dú)獗Wo(hù)下,再向高溫爐中通入乙炔氣體進(jìn)行分解,乙炔在400~800℃高溫下分解成炭,分解的碳沉積在多孔碳材料的孔隙上包覆到硅外層表面,最終得到高容量的硅碳復(fù)合材料。待沉積碳完成后,關(guān)閉乙炔,只通入氮?dú)膺M(jìn)行降溫,待降至室溫,進(jìn)行出料。

沉積碳過程涉及的化學(xué)反應(yīng)方程式為:C2H2→2C+H2↑。

混料

沉積硅完成后得到的硅碳復(fù)合材料經(jīng)由負(fù)壓抽送的密閉管道進(jìn)入混料機(jī),混合均勻,提高批次的均勻性,在混料機(jī)高速運(yùn)轉(zhuǎn)下混料約1h以達(dá)到充分混合的效果。混料機(jī)全封閉設(shè)置,輸送及混料過程不會(huì)有粉塵產(chǎn)生,僅在物料進(jìn)入投料區(qū)投料時(shí)會(huì)有少量的投料粉塵產(chǎn)生,與投料工序的粉塵廢氣一并收集、處理、排放。

電除磁

考慮到原料中可能會(huì)夾帶少量的含鐵等磁性物質(zhì),磁性物質(zhì)的存在會(huì)嚴(yán)重惡化鋰離子電池的循環(huán)性能和安全性能,因此,制備的硅碳復(fù)合材料需進(jìn)行除磁處理,故需進(jìn)入除磁機(jī)磁選。

混料后的物料經(jīng)氣力輸送系統(tǒng)輸送至除磁機(jī)中,進(jìn)行消磁處理,物料中的磁性物質(zhì)受磁場影響會(huì)被吸附在設(shè)備中,磁性物質(zhì)積聚到一定量后通過單獨(dú)出口排出。除磁指的是通過電流互感器產(chǎn)生磁場,磁場源強(qiáng)≤5000高斯,不會(huì)造成環(huán)境影響及員工身體傷害,利用產(chǎn)生的磁場吸附負(fù)極材料中含磁性的物質(zhì),從而達(dá)到除磁的目的。除磁機(jī)的進(jìn)料、出料采用密封管道氣力輸送,因此除磁工序幾乎不會(huì)有粉塵產(chǎn)生,主要產(chǎn)生廢磁性物質(zhì)等。

篩分

除磁處理后的物料通過氣力輸送方式,經(jīng)密封管道送至振動(dòng)篩內(nèi)進(jìn)行篩分,將物料中的大顆粒去掉。

檢測

篩分合格的物料進(jìn)行抽樣檢測,經(jīng)檢測不合格產(chǎn)品,與篩分工序不合格物料一并作為一般固廢處置。

包裝入庫

經(jīng)檢測合格的產(chǎn)品,送入自動(dòng)包裝系統(tǒng),利用封口機(jī)密封打包,物料通過管路直接進(jìn)入包裝袋,為密閉包裝。

信息來源:

成業(yè)等.化學(xué)氣相沉積法在鋰離子電池硅/碳負(fù)極中的應(yīng)用

贛州立探建設(shè)項(xiàng)目環(huán)境影響報(bào)告表

(中國粉體網(wǎng)編輯整理/蘇簡)

注:圖片非商業(yè)用途,存在侵權(quán)告知?jiǎng)h除!