中國粉體網訊 氮化硅陶瓷(Si3N4)是機械物理綜合性能較優的陶瓷材料,具有低密度、高彈模、高硬度、高強度、低熱膨脹系數、耐高溫、耐磨損、耐腐蝕以及絕緣性等特性。使用該材料制備的氮化硅陶瓷球組裝的軸承目前已被廣泛應用于各種高精度高轉速機床、地鐵、航天發動機和石油化工機械等領域。

在實際使用中,氮化硅陶瓷球對尺寸精度、形狀精度以及表觀質量等指標均有嚴格要求,因此,氮化硅陶瓷球燒結體毛坯需經研磨拋光加工才能達到使用要求。

陶瓷球研磨成球基本原理與方法簡介

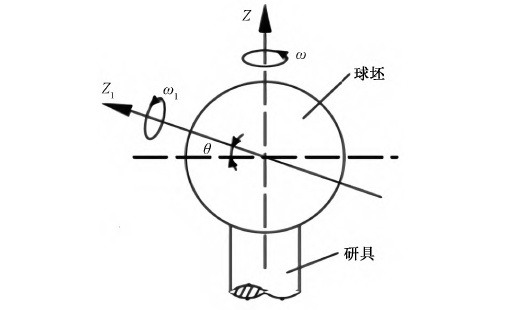

陶瓷球的研磨拋光成球原理主要是沿用軸承鋼球的成球原理,都是利用磨料磨粒去除表面材料,使球體的直徑減小、表面粗糙度降低,精度提高。球體在研磨盤中受到摩擦力,并在它的作用下,繞圓盤的軸線做公轉運動,球面與研磨盤上溝槽接觸弧線所形成的線速度差形成自轉,在這種復合運動下,球體、研磨盤及研磨液之間存在相互作用。

陶瓷球研磨成球基本原理

氮化硅陶瓷球研磨加工技術主要包括機械研磨加工技術、化學研磨加工技術及化學機械研磨加工技術等。這些研磨加工方式都需要研磨液來輔助加工,研磨液既能去除材料還能對工件表面精整處理。當球體的加工方式及相應設備確定后,影響陶瓷球加工質量和效率的主要因素就是加工參數和研磨液。

研磨液:一種別樣的“液體磨具”

研磨液主要是由磨料、基載液、添加劑等組成,是一種別樣的“液體磨具”。磨粒相當于刀具,可以去除表面余量,磨粒的硬度與大小影響加工效率與精度;基載液是磨粒的載體,需滿足磨粒的充分懸浮;添加劑主要是輔助磨粒研磨,改善研磨環境。

研磨液中磨粒作為刀具加工球體時,出現表面損傷的概率要比固結磨料和砂輪低。研磨加工過程中磨粒如果在基載液中無法均勻分散,那么被去除的碎屑將會附著在工件表面,導致工件的表面質量下降,研具的壽命也會受到影響。加工過程中產生的磨屑若長時間的停留,會對球體表面產生劃傷,研磨液中的添加劑可以降低磨屑的附著能力,并帶走磨屑,避免影響加工質量,保證了加工精度。

研磨液中液相介質選擇

液相介質是研磨液的重要組成部分,不僅可以做為磨粒的載體,還可以在研磨過程中與被加工元件進行化學反應提高研磨速率,在整個加工過程中起著不可忽視的作用。

(1)懸浮作用。研磨液應具有良好的懸浮性,來保證磨料均勻的分布在液相中,且短時間不產生絮凝或者沉淀,可以提高研磨效率以及加工質量。

(2)冷卻作用。在研磨過程中由于磨具與工件表面擠壓,研磨區域的溫度會很高,液相可以有效的帶走高溫熱量,降低研磨區域的溫度,防止工件由于溫度過高產生燒傷以及裂紋等影響。

(3)潤滑作用。在研磨過程中降低磨料物質與被加工工件表面之間的摩擦,可以防止已加工表面粗糙度惡化保證工件加工精度。

(4)清洗作用。在進行研磨的時候產生的碎屑一般留在工件的表面,這些雜質切屑在研磨加工時對工件產生劃傷,可以加入表面活性劑來降低碎屑的附著能力,通過液相介質的流動性可以帶走多余的雜質切屑,從而確保加工時工件精度。

研磨液可以分為兩大類:油基研磨液和水基研磨液。油基研磨液大致分為三類:動、植物基礎油和礦物基礎油以及合成基礎油,油基研磨液的潤滑和防銹性能較好,存在清洗時必須用有機溶劑,污染環境以及費用高等缺點。水基研磨液由水和水溶性添加劑組成,水基研磨液的優點在于具有良好的冷卻性和清洗性。同樣水基研磨液也存在許多缺點,水基研磨液的潤滑效果不太明顯,防銹性能差,而且水基研磨液細菌滋生快,存在著環保問題。

研磨液中磨粒選擇

要想使磨粒對工件產生最好的作用,在選擇磨粒的時候一定要選擇硬度大、高強度、韌性好、穩定性高、化學穩定性好同時具備自銳性等性能的磨粒。

一般來說磨粒的硬度必須不能低于被加工工件的硬度,不然就不可能對工件進行有效研磨,但時也不能過高,硬度過高往往會造成磨具磨損使其壽命縮短。磨粒應該具有良好的韌性,在受到沖擊力時磨粒應補破損,從而保證可以正常去除工件表面材料。其次磨粒應具有自銳性,在研磨過程中磨粒的刃部則漸漸的鈍化,研磨的時間越長就會看到研磨的效率越低,所以它的自銳性至關重要可以確保研磨效率不會下降,也就是說自銳性越好研磨效率就會越高。在對工件進行研磨加工時,研磨區的溫度會偏高,磨粒應具有良好的熱穩定性以及化學穩定性,磨粒不會發生形變和變質,保證可以正常加工。

目前,常用的磨粒大致分為三種:剛玉類磨粒、碳化物磨粒、金剛石磨粒。通常鑄鐵、高速鋼等材料碳素工具鋼會使用剛玉類磨粒來研磨。碳化物磨粒硬度相對較高,一般用于硬質合金以及陶瓷材料的研磨加工。金剛石類磨粒硬度最高,其研磨加工效果也很好,一般用于瑪瑙、寶石、和陶瓷等材料高精度工件的精加工。

對于一些要求表面質量高的研磨時也可以用納米金剛石,納米金剛石屬于碳納米物質,在使用時一般需要在其表面附加醚基、羥基、羧基等具有長碳鏈活性基團來對其進行表面改性。對于氮化硅高硬度陶瓷進行研磨加工一般選用碳化物磨粒和金剛石類磨粒。

參考來源:

[1]徐歡.氮化硅陶瓷球制備技術的研究進展

[2]薛會民等.軸承陶瓷球研磨加工技術研究進展

[3]張益昆.氮化硅陶瓷球專用研磨液的研究及裝置設計

(中國粉體網編輯整理/山川)

注:圖片非商業用途,存在侵權告知刪除