中國粉體網訊 根據Markets and Markets的報告,2023年,全球陶瓷基復合材料市場規模從2019年的697.76億元增長至775億元,復合年增長率為2.65%。預計2024年市場規模為854.44億元,至2031年,該市場規模有望接近1700億元,2024-2031年復合增速將超過10%,陶瓷基復合材料將迎來高速發展期。

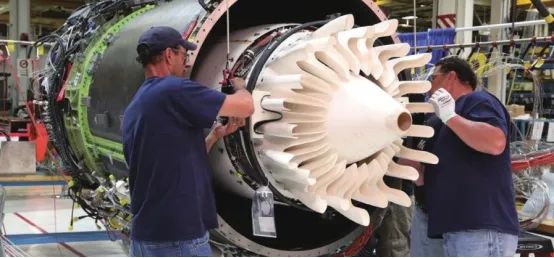

氧化物/氧化物排氣系統安裝在Passport20發動機上

01.起源與發展歷程

所謂陶瓷基復合材料是指以陶瓷材料為基體,與不同種類的纖維復合而成的一類復合材料,它主要由纖維、界面層和陶瓷基體組成。

1958年,美國Chance-Vought公司在進行碳/酚醛樹脂固化時,由于操作失誤,固化溫度過高,導致酚醛樹脂炭化形成碳基體,意外獲得了C/C復合材料。C/C復合材料被用于航天器的熱防護系統、頭錐、機翼前緣等熱端部件,隨后推廣應用到飛機的剎車制動盤,以及汽車的剎車系統等。

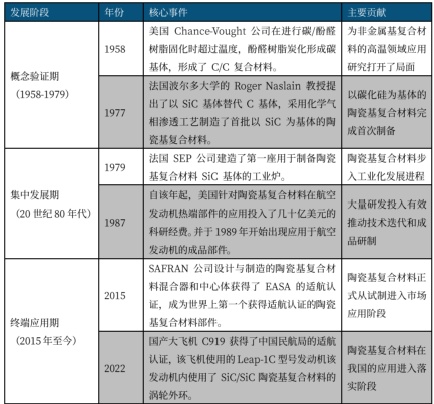

由于C/C在高溫環境的氧化穩定性較差,1977年,法國波爾多大學的Roger Naslain教授提出了以SiC基體替代C基體,采用化學氣相滲透工藝制造了首批以SiC為基體的陶瓷基復合材料(Ceramic-Matrix Composite,CMC),能夠在高溫氧化環境下長期使用。自此,陶瓷基復合材料引起了全球范圍內的研究熱潮并持續至今。其發展歷程如下。

陶瓷基復合材料應用發展階段,來源:中航證券

02.分類與特性

相對于其他材料體系,陶瓷基復合材料的密度低,可有效減輕結構件的質量;同時陶瓷基復合材料的工作溫度可達1600 ℃,可有效提高飛行器在高溫環境下的使用壽命;并且陶瓷基復合材料能夠在高溫有氧環境下保持較高的穩定性,一定程度上減少了環境障涂層的使用成本。因此,陶瓷基復合材料的主要優勢性能集中在輕質、耐高溫和抗氧化性三個方面。

根據陶瓷基體的不同,陶瓷基復合材料可以分為氧化物和非氧化物陶瓷基復合材料。

氧化物陶瓷基復合材料是以氧化鋁、氧化鋯等氧化物陶瓷為基體,與增強纖維、增韌劑等成分組成的復合材料。在氧化物陶瓷基復合材料中,增強纖維通常采用碳纖維、玻璃纖維、氮化硅纖維等,其中碳纖維具有高強度、高模量、低密度等優點,是氧化物陶瓷基復合材料中最常用的增強纖維。

非氧化物陶瓷基復合材料是以碳化硅、氮化硅等非氧化物陶瓷為基體,與增強纖維、增韌劑等成分組成的復合材料。在非氧化物陶瓷基復合材料中,增強纖維通常采用碳纖維、氮化硅纖維等,其中碳纖維具有高強度、高模量、低密度等優點,是非氧化物陶瓷基復合材料中最常用的增強纖維。增韌劑通常采用以碳化硅纖維和氮化硅纖維為代表的非氧化物陶瓷纖維,這些纖維具有較好的韌性和抗沖擊性能,能夠提高非氧化物陶瓷基復合材料的韌性和抗沖擊性能。

03.應用領域

航空航天領域

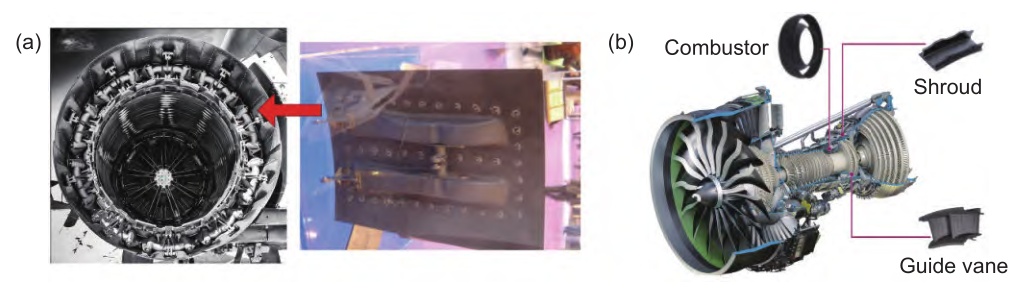

陶瓷基復合材料具有優異的耐高溫性能,可以用于制造航空飛機發動機的燃燒室、渦輪葉片、尾噴管等高溫部件,以及導彈的發動機部件等。此外,陶瓷基復合材料還可以用于制造飛機機身、機翼、起落架等結構件,以及衛星等空間飛行器的部件。

陶瓷基復合材料在典型發動機上的應用,(a)M88-2發動機尾噴管;(b)GE9X發動機SiCf/SiC部件

兵器領域

陶瓷基復合材料可以用于制造輕質高強的裝甲、護板等防護部件,以及輕質高強的彈頭、彈殼等彈藥部件。

核工業領域

陶瓷基復合材料具有優異的耐高溫、耐腐蝕性能,可以用于制造核反應堆的部件,如燃料元件、控制棒等。

汽車工業領域

陶瓷基復合材料具有輕量化、高強度、耐高溫等優點,可以用于制造汽車發動機的燃燒室、氣缸套等高溫部件,以及汽車車身、底盤等結構件。

能源領域

陶瓷基復合材料可以用于制造高溫爐具、熱交換器等能源設備,以及太陽能電池板等新能源設備。

其他領域

陶瓷基復合材料還可以應用于電子、光學、生物醫學等領域,如制造電子設備的散熱器、光學鏡片、生物材料的植入物等。

04.制備工藝

目前,陶瓷基復合材料的制備方法主要有化學氣相滲透法(CVI)、反應熔體滲透法(RMI)、漿料浸漬熱壓法(SIHP)、前驅體浸漬熱解法(PIP)、化學液氣相沉積法(CLVD)以及混合工藝等。

CVI工藝是將碳纖維預成型體置于沉積爐中,源氣通過擴散或由壓力差產生的定向流動輸送至預成型體周圍后再向其內部擴散,在纖維表面發生化學反應并原位沉積。根據流場和溫度場的特征,CVI可分為等溫化學氣相浸滲、熱梯度強制對流化學氣相浸滲、壓力梯度化學氣相浸滲和脈沖化學氣相浸滲。

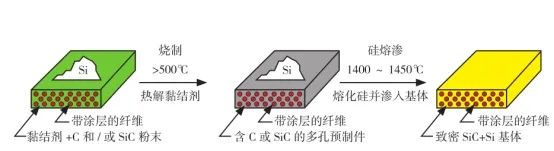

RMI又叫作熔融滲硅法,其工藝流程是在高溫真空環境下將熔融Si滲入到纖維預制體增強多孔碳中,使Si熔體與碳基體反應生成SiC基體,該工藝可以通過調整纖維預制體增強多孔碳的體積密度和孔隙率控制最終復合材料的密度。

CMC的熔滲工藝

SIHP工藝流程是將SiC粉、燒結助劑與有機黏結劑等和溶劑混合制成料漿,碳纖維經料漿浸漬后紡制成無緯布,切片模壓成型后熱壓燒結進而得到最終的復合材料。其工藝較簡單、制備周期短、成本低且接近凈尺寸成型。

PIP工藝是將液相前驅體浸漬到真空、密封的纖維預制體內,前驅體在高溫下經交聯、裂解、陶瓷化等過程獲得多孔復合材料,為提高復合材料致密化程度需要多次浸漬/裂解過程。PIP工藝制備溫度低(<1200℃),纖維受熱損傷程度小,適合制備形狀復雜的大型復合材料構件,實現近凈成型;主要缺點是基體存在大量收縮裂紋和孔洞,孔隙率高,基體強度低、純度不高,多次浸漬/裂解循環導致制造周期長。

CLVD是一種可以快速致密化的制備工藝,通過加熱排出預制體內部的前驅體可以在脈沖間隔時間內被補充,從而纖維束間和層間的間隙可以被很好地致密化,進而獲得均勻的陶瓷基體。CLVD可以有效避免化學氣相滲透法中的表面結殼現象,且制備速率是其兩倍之多。

小結

經過多年的追趕,我國在高性能陶瓷纖維方面已經實現了工程化技術突破和產業化,陶瓷基復合材料的制備技術、加工技術、連接技術、可靠性評價技術、應用技術等也均取得了很大提高,并進行了航空發動機的多種構件設計、研制與考核,但與歐美及日本等先進國家相比尚存在較大差距,與國外工程化應用研究相比也存在巨大差距。未來,加快陶瓷復合材料的研究將有力推動我國重大裝備的創新與發展。

參考來源:

[1]李龍彪.陶瓷基復合材料在航空發動機應用與適航符合性驗證研究進展

[2]齊晶晶等.陶瓷基復合材料的特點和發展前景探討

[3]馬宇等.飛行器陶瓷基復合材料輕量化結構設計研究進展

[4]中航證券研究所

(中國粉體網編輯整理/山川)

注:圖片非商業用途,存在侵權告知刪除