中國粉體網訊 重質碳酸鈣是符合現代工業發展要求的綠色環保的非金屬礦產品,在傳統產業和新興產業領域都發揮著重要作用。

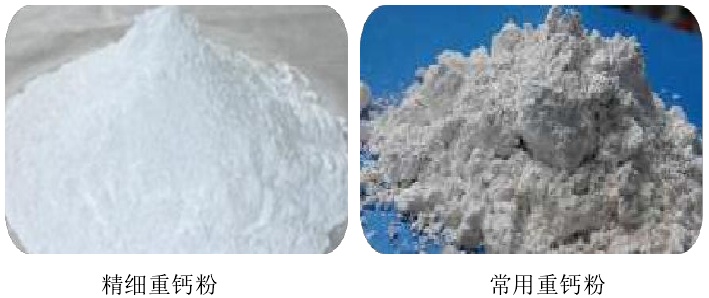

考慮到重質碳酸鈣的化學性質以及生產效率與效益,大多采用干法制備的方式。通常以天然方解石、大理石、白云石或白堊為原料,經機械設備粉磨和分級后使其達到一定細度。

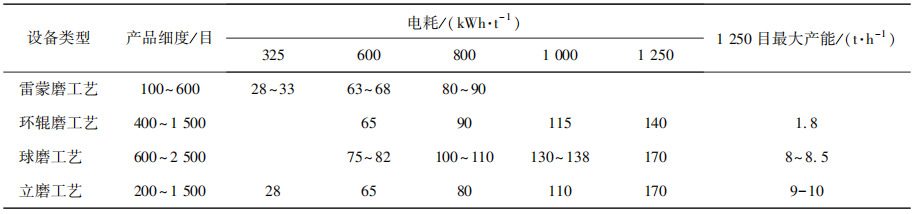

目前市場上重質碳酸鈣制備工藝主要有4種,分別為雷蒙磨工藝、環輥磨工藝、球磨工藝和超細立磨工藝。

雷蒙磨工藝

雷蒙磨由主機、風機、分析儀、管道除塵系統組成,還可配置破碎機、提升機、料倉、電磁振動給料機、電氣控制柜等。其工作原理是借助懸掛在中心軸上的懸輥,在電機帶動下高速旋轉時產生擠壓和研磨作用,研磨區物料在低速狀態下發生擠壓、摩擦和剪切粉碎以及間斷沖擊粉碎。

雷蒙磨工作原理

雷蒙磨具有占地面積小、成套性強、處理量大、能耗低、產品細度好等優點,但是其碾壓粉碎原理決定了雷蒙磨產生的微粉量相對較少,其生產能力偏小。雷蒙磨的產品粒度上限一般在325~400目,若配套分級系統,可連續生產粒度上限在800~1250目的微粉。

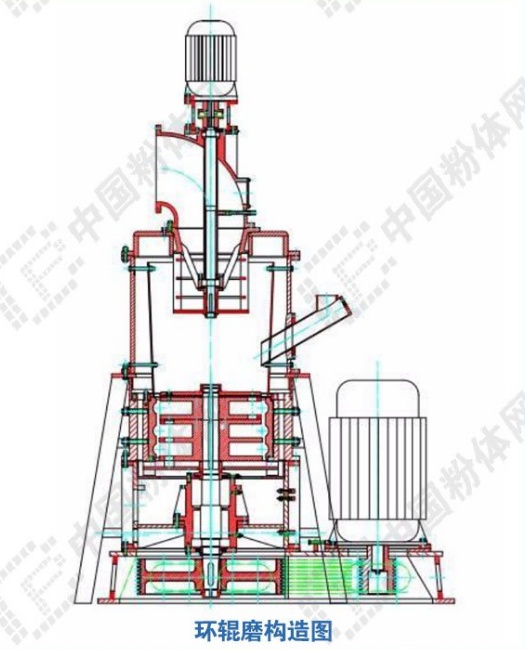

環輥磨工藝

環輥磨采用沖擊、擠壓、研磨的原理對物料進行粉碎,安裝在轉盤上的磨輥與銷軸之間有很大的活動間隙。當轉盤隨主軸公轉時,磨輥受離心力的作用甩向磨環,并壓緊磨環內壁又圍繞銷軸自轉,物料通過磨輥與磨環的間隙時,受到磨輥的沖擊、擠壓、研磨而粉碎。粉碎后的物料在重力的作用下,落到甩料盤而被甩至氣流進入分級室進行分級,合格細粉通過分級輪進入后道收集系統收集,粗料甩向分流環內壁,重新落入粉碎室進行粉碎。轉盤為單層或上、下雙層分布。雙層磨環粉碎機工作時,物料通過第二層轉盤與磨輥的間隙時,再次粉碎,因此,物料粉碎充分,產品細度合格。

相比于雷蒙磨,環輥磨在磨輥結構上有較大改進,粉磨效率高且成品粒度好。憑借其節電和投資低廉的特性,環輥磨工藝在重鈣行業得到迅速推廣使用,但其臺時產量偏小,在大規模應用上受一定的制約。

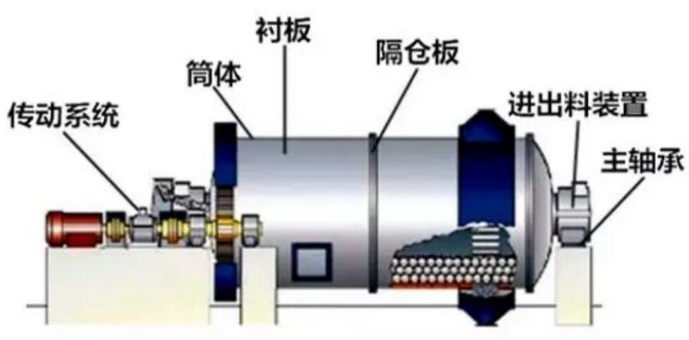

球磨工藝

球磨機是利用旋轉的磨筒將物料研磨成細粉的關鍵設備。工作時,磨筒內裝滿研磨體(如鋼球、鋼棒、石英砂等),磨筒圍繞其水平軸線旋轉,物料和研磨介質在重力、離心力和摩擦力的作用下產生復雜動態。物料從進料端送入,隨著磨筒的旋轉和研磨介質的拋落運動,物料被研磨和碾壓,達到粉碎的目的。

球磨機可以生產600~6500目的重鈣產品,單機生產能力很大,但存在過研磨現象,能耗稍高的問題。

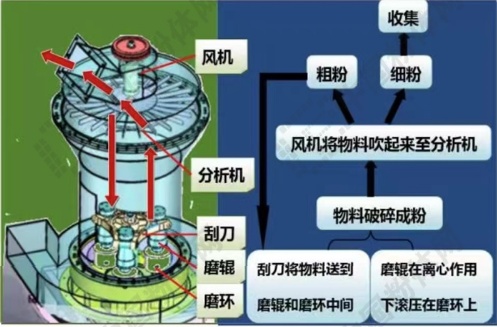

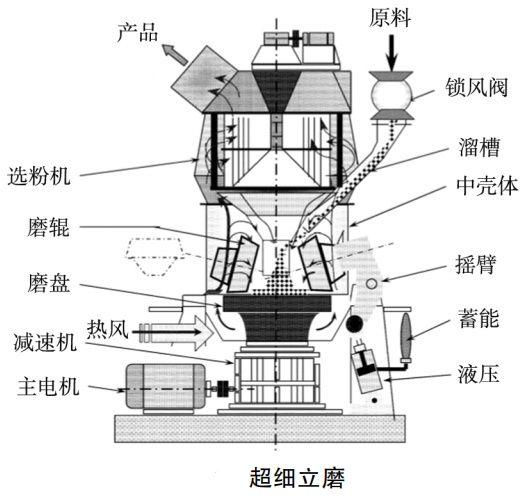

超細立磨工藝

立磨粉磨機理上也屬于碾壓粉碎。原料經喂料裝置送入磨盤后,由減速機帶動磨盤轉動產生離心力,原料向磨盤邊緣運動并通過磨輥下部及磨盤襯板上部之間的碾磨區被碾磨,3個磨輥均有液壓系統控制的加壓裝置向下施加恒定的研磨壓力,使原料在磨輥和磨盤之間進行研磨。液壓控制使得磨輥對物料的碾壓力增大,粉碎效率遠好于雷蒙磨。

隨著現代大工業對產品品質的要求和國家節能減排的發展要求,在選擇重質碳酸鈣加工工藝和設備時,原則上要求技術成熟、產品質量穩定、設備運行可靠、產品能耗低、噸產品投資低。

重鈣粉制備工藝及能耗對比

就單機生產規模而言,雷蒙磨和環輥磨的單機生產能力都偏小。球磨和立磨在同等情況下可以獲得更高的產量,易于實現重鈣規模化生產。相比球磨,立磨最大特點是較低的電耗。所以,大多規模化企業采用立磨制備重鈣產品。

超細立磨制備重質碳酸鈣的工藝流程主要分為3部分:洗礦破碎系統、研磨風選系統以及發運系統,其中對重鈣的產量及質量影響最大的是洗礦破碎系統和研磨風選系統。在制粉過程中需注意以下問題:

①根據需要的產品規格不同(通常重鈣產品結構需求多元化),合理調節主風機風量、分級機轉速、磨輥壓力及電子皮帶秤的給料量等技術參數;

②根據所需產品的粒度及細粉含量要求不同,合理分級機轉速、調節磨輥壓力等技術參數;

③合理的料層厚度及磨盤轉速,既是所需產品制備的條件,也是系統運行穩定性的保證。

小結

我國碳酸鈣產業從1931年開始至今已有90多年的歷史,其中重質碳酸鈣企業700余家。在當前重視能耗指標和力爭實現“雙碳”目標的政策引導下,重質碳酸鈣制備工藝及裝備仍需不斷創新升級。

參考資料:

楊龍崗等.超細重質碳酸鈣的制備技術

蘇寧等.規模化干法生產超細重鈣工藝分析

汪海晨.透氣膜用重質碳酸鈣粉磨分級研究

(中國粉體網編輯整理/黑金)

注:圖片非商業用途,存在侵權告知刪除!