中國粉體網訊 近期,香港城市大學的張文軍教授和洪果教授攜手香港理工大學的黃渤龍教授共同展開合作,精心設計并成功制備出一種多功能納米金剛石保護涂層。該涂層在水系鋅離子電池中,對鋅枝晶的生長以及析氫反應起到了顯著的抑制作用,充分展現出極為優異的循環穩定性。相關成果以“Multifunctional Nanodiamond Interfacial Layer for Ultra-Stable Zinc-Metal Anodes”為題發表在Advanced Energy Materials 期刊上。

研究結果

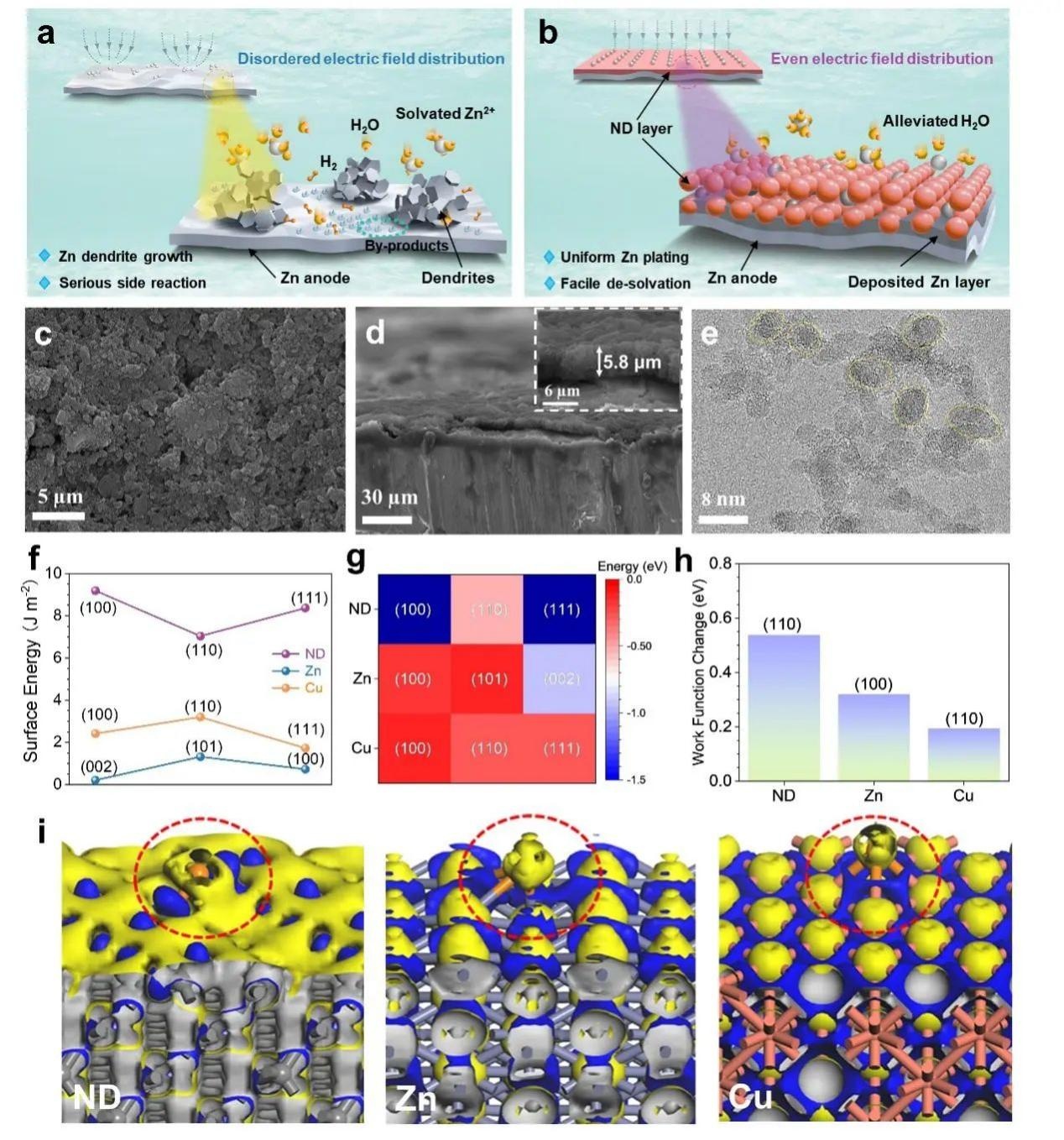

納米金剛石涂層為鋅離子沉積提供高密度成核位點。在該研究中,所采用的納米金剛石尺寸分布于5至10納米之間。經計算得知,納米金剛石顆粒能夠為鋅離子沉積提供高達1012 cm-2的成核密度。如此一來,可有效均勻化電場分布與鋅離子流,最終達成無枝晶的鋅沉積效果。

金剛石高表面能特性有效抑制鋅枝晶生長。理論計算表明,納米金剛石涂層具備超高表面能。這種高表面能的納米金剛石涂層會優先吸附鋅離子,并且切實降低了鋅離子的擴散能壘,進而實現均勻、平整的鋅沉積狀態。

金剛石涂層抑制鋅負極腐蝕。納米金剛石涂層不但通過物理屏蔽作用阻止電解液與鋅負極相接觸,同時其對水的吸附作用也能有效降低鋅的腐蝕程度。

裸鋅負極枝晶生長、腐蝕和納米金剛石涂層抑制鋅枝晶和鋅腐蝕示意圖

納米金剛石涂層

納米金剛石涂層具有納米尺度的表面形貌,擁有較低的摩擦系數和極高的硬度,是眾多微加工工具的理想選擇。涂層以單層微米或單層納米金剛石涂層為主,并且通過調控厚度來優化涂層性能。

微米金剛石涂層(MCD)和基體之間具有良好的結合強度,但涂層表面粗糙、殘余壓應力高、斷裂韌性差;雖然納米金剛石涂層(NCD)表面粗糙度和殘余壓應力較小,并且斷裂韌性相對較高,但涂層-基體結合強度和耐磨性較差。單層MCD和NCD涂層因各自缺點在實際應用過程中均受到一定限制,不能完全滿足高質量產品的加工要求。

因此,為了彌補單層金剛石涂層的缺陷與不足,近年來,國內外很多學者通過多層結構優化和界面設計來降低涂層殘余應力、提高涂層-基體結合強度、耐磨性和斷裂韌性,使多層金剛石涂層性能顯著提高。

金剛石涂層制備技術

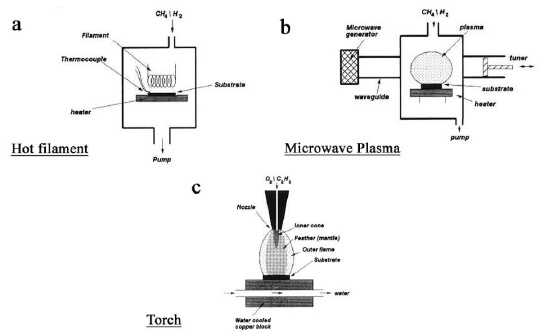

化學氣相沉積技術(CVD)是制備金剛石涂層的主要方法,該方法通過活性氣團在基體表面發生化學反應,經過反復的吸附和解吸附,最終在基體表面形成一層薄膜的技術。

該技術需要激活含碳氣體,激活源通常有熱量、微波、火焰,對應的沉積技術分別為熱絲CVD、微波等離子體CVD和火焰燃燒CVD。

(a)熱絲CVD (b)微波等離子體CVD (c)火焰燃燒CVD

熱絲化學氣相沉積(HFCVD)金剛石涂層采用在腔體內通入氫氣和碳氫氣體,使鉭絲、鎢絲或錸絲等熔點較高的金屬絲發熱,產生高溫場來激發混合氣體,生成H原子和各種碳氫基團。HFCVD作為一種最早沉積金剛石涂層的方法,不僅可以在形狀復雜的工具表面制備金剛石涂層,而且制備成本相對較低,可以實現大規模工業化生產。

微波等離子體化學氣相沉積(MPCVD)利用微波高頻電場振蕩產生的能量將反應氣體激發為等離子體,并將這些等離子體輸送至基體表面生成金剛石涂層。由于該方法可以產生過飽和濃度的氫原子和穩定的等離子體,因此可以生長出結晶質量相對較好的金剛石涂層。然而,該沉積裝置造價較高且樣品尺寸通常較小,生長速度較慢。

火焰燃燒化學氣相沉積(CFCVD)利用類似火焰噴嘴的噴槍燃燒氧和乙炔組成的混合氣體,釋放大量熱能,激發活性氣體形成碳基基團并在基體表面生長成金剛石涂層。該方法可以在大氣環境下進行涂層制備且生長速度快,但是涂層微觀結構和化學組分較為復雜,涂層整體的均勻性較差,不容易大面積生長。

對比各種制備金剛石涂層的化學氣相沉積方法可以看出,HFCVD目前工藝成熟且穩定性好,設備操作簡單,生長速度快,制備成本低,并適用于在三維復雜形狀的基體上生長,是化學氣相沉積金剛石涂層的首選方法。

參考來源:

1.科學材料站

2.王孟蕊:微米/納米多層金剛石超硬涂層設計及其力學性能研究

(中國粉體網編輯整理/輕言)

注:圖片非商業用途,存在侵權告知刪除!