中國粉體網訊 近期,由中國鋼研科技集團有限公司(以下簡稱“中國鋼研”)自主研制的我國首臺套超大型熱等靜壓裝備HIPEX1850獲得了廣泛關注。據報道,這是目前國內最大、世界第二大尺寸的熱等靜壓裝備,可應用于我國航空航天等領域大型核心零部件的加工處理。該裝備的發布,標志著我國熱等靜壓裝備研制技術在設備尺寸、加工參數、模塊化設計、智能化控制、設備穩定性等方面均已達到世界領先水平。

圖源:中國鋼研

熱等靜壓技術的原理是什么?有哪些重點應用領域?該技術及其裝備的發展歷程又是怎樣的?下面,中國粉體網小編將與大家一起學習了解在高精尖領域不可或缺、極具戰略意義的這一“大國重器”。

熱等靜壓技術的原理

熱等靜壓(Hot Isostatic Pressing,簡稱HIP)近凈成形技術的原理是將粉體材料裝入到設計好的包套中,然后將惰性氣體(主要為氮氣或氬氣)作為壓力傳輸介質向包套四周施加同等大小的壓力,同時輔以高溫使粉體致密化。在高溫高壓的作用下,包套內粉體得以一邊致密化,一邊成形,最終得到近終形制件。

因此,它是一種在一次操作步驟中即可完成粉體致密化和成形的制造工藝,后續只需經過少量的機加工便可得到最終產品。此外,該技術在生產復雜形狀的部件具有獨特的優勢,將材料利用率從過去的20%-30%提高到80%以上,極大地提高了原材料的利用率。

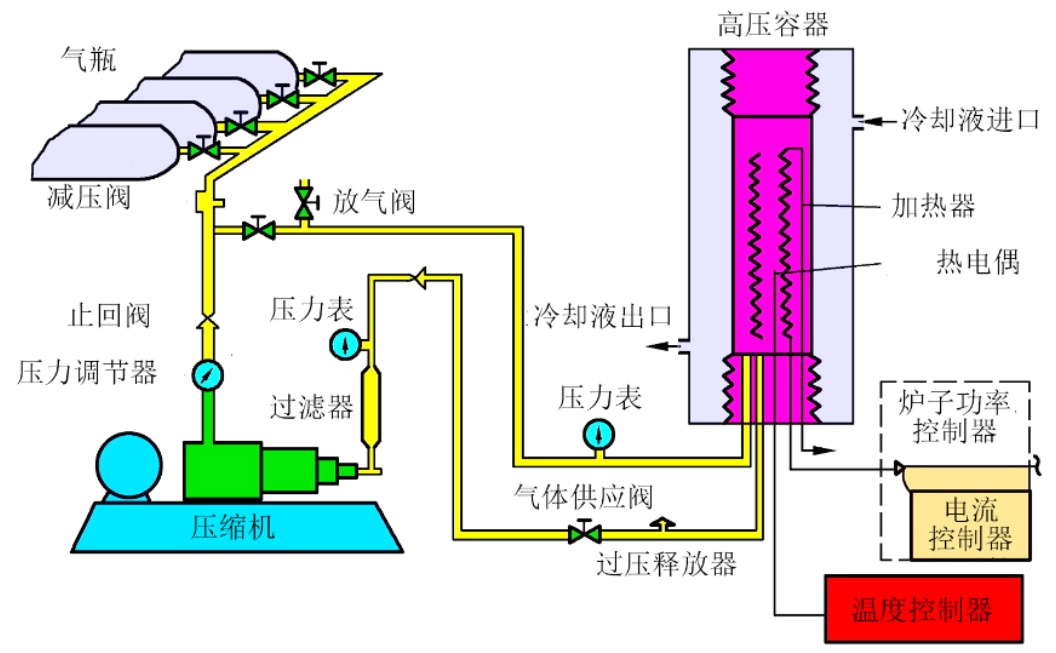

熱等靜壓設備由高壓容器、加熱爐、壓縮機、真空泵、儲氣罐、冷卻系統和計算機控制系統組成,其中高壓容器為整個設備的關鍵裝置。

典型熱等靜壓系統的示意圖

通常,粉體通過真空封裝在包套中,并在熱等靜壓高溫高壓環境下致密化,這是一種大變形過程,涉及到復雜的熱-力耦合。粉體在熱等靜壓過程的致密化機理主要包括以下幾個過程:

(1)粉體在封裝時經過振實處理,具有較高的松裝密度,此時粉體之間處于點接觸狀態。在熱等靜壓加壓過程中,粉體在包套的驅動下發生移動或翻轉,小尺寸的粉體被填充到了大尺寸粉體顆粒間隙中。在這個過程中,粉體的致密度顯著提高。

(2)當壓力進一步提高,大于粉體的屈服強度時,粉體會發生變形。這個過程可以通過提高熱等靜壓機內的壓力或者溫度來實現,在這個過程中,粉體受到的壓力超過其臨界剪切應力,部分粉體發生變形并擠入相鄰的孔隙中,進一步提高粉體的致密度。

(3)粉體經過大變形后,粉體的密度已經接近材料的理論密度。與此同時,部分殘存的氣孔分布在基體中,呈圓形。在此階段,原子擴散作用增強,孔洞附近的原子經過緩慢的擴散與蠕變,進入殘余的孔隙中。

顯然,以上三種致密化過程并沒有明顯的時序界限,它們共同促進粉體顆粒的致密化過程。由于在熱等靜壓過程中,粉末受到的作用力是各個方向均相同的靜壓力,因此,成形出來的產品具有致密度高、組織均勻性好、沒有明顯各向異性等特點。

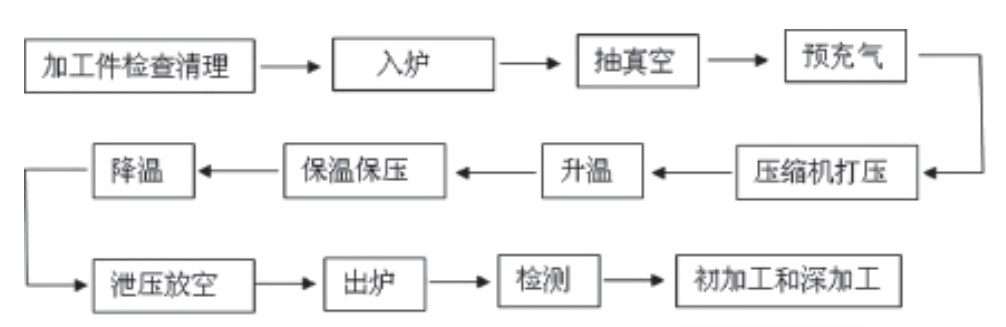

熱等靜壓技術的工藝流程

熱等靜壓近凈成形技術在制備高性能復雜結構部件方面具有很多的優勢,但該技術的發展也面臨一些難題,特別是對于復雜結構部件包套的設計以及制備上。復雜零件的包套制作費用高、時間長,嚴重阻礙的該技術的發展。

過去,通常使用多次試錯的方法找到適合凈形狀部件的容器幾何形狀。因此,必須在成功之前制造幾個原型包套。現在隨著計算機技術的發展,很好地輔助了包套的設計,進一步解決了該工藝存在的一些問題。其次,不同成分的材料在熱等靜壓工藝參數上都有差異,需要針對不同粉體原料的熱等靜壓工藝參數展開獨立的研究。

熱等靜壓技術的主要應用領域

高性能陶瓷制品的制備

陶瓷因具有良好的化學惰性、穩定性和優秀的高強高耐熱性能,在機械、電力等重要行業有廣泛的應用。熱等靜壓技術提供了生產高性能陶瓷材料的手段,在制備過程中,利用高溫高壓復合能場特點,能夠獲得高致密的陶瓷或陶瓷金屬復合材料制件,有效地解決了陶瓷和陶瓷金屬復合材料難制備的問題。

熱等靜壓氮化硅陶瓷球(圖源:中國建材集團有限公司)

其中,燒結陶瓷類制品的熱等靜壓機具有以下特點:

1)燒結溫度高。對于試驗用燒結熱等靜壓機,一般燒結溫度高于2000℃,可達2300℃,采用了光學測溫方式。

2)多功能。在裝備中,為了獲得更多的參數,一般裝備有膨脹儀,以準確地測量收縮,確定充壓時機和加壓壓力的大小。

3)操作方便,自動化程度高。作為高溫燒結熱等靜壓機,其燒結溫度及壓力均要求較高,這就要求操作方便,控制精確。一般裝備有微機、智能儀表、PLC等,實現全面自動控制。國外燒結熱等靜壓技術應用十分廣泛,凡在燒結工藝中出現液相的制品(如WC+Co、Si3N4等)均可采用此工藝,例如:結構陶瓷、功能陶瓷生產,如系列Si3N4制品、Al2O3、TZP、ZrO2、TiC等。

材料的擴散連接

熱等靜壓擴散連接技術是在高溫高壓下,通過原子相互擴散從而實現宏觀連接。該技術可用于同種或異種材料的連接,屬于微觀技術領域。與常規的連接方法相比,熱等靜壓擴散連接存在焊接部位結合強度高、界面性能優于母材等特點。因此這項技術也廣泛用于高性能復合材料的制備。

采用HIP工藝進行連接和復合的特點有:1)對于相同或不同的材料,能產生很強的連接界面;2)看不出界面,彌散均勻;3)界面力學性能達到母材的性能,產生均勻的顯微組織;4)不需要熔化母材,連接溫度一般為50%~70%熔點,同時不產生由母材熔化所引起的其它缺陷;5)可處理幾何形狀復雜的零件。

高性能復雜零件的整體成形

結合模具控形技術及計算機模擬技術,利用熱等靜壓工藝可以制備出不需要機加工的近終形部件。目前,熱等靜壓整體成形技術主要用于制備高性能難加工零件。使用該技術制備獲得的零件,材料利用率可以達到80~90%,能夠有效降生產成本。同時,經高溫高壓壓制后,零件的整體力學性能和可靠性能都得到了提升。

鑄件的致密化處理

受生產工藝限制,大型鑄件內部往往會產生松弛變形或者孔隙等缺陷,這些宏觀缺陷會顯著降低材料的使用性能和安全性能。利用熱等靜壓技術可以在高溫高壓下有效地去除鑄件內部的缺陷,提高其整體力學性能。熱等靜壓技術發展初期主要用于鑄件的致密化,發展至今,其技術已經相對成熟。

其他新領域的應用

1)在多孔材料方面的應用,由于采用氮氣作為介質,在高溫下生成氮化物,使得HIP對多孔材料也產生作用;

2)HIP技術與滲氮等表面處理相結合,擴大HIP功能;

3)懸浮熔煉工藝制備高純材料可采用HIP技術,因為高壓氣體密度增加,可使熔煉物懸浮起來,實現無坩堝熔煉,從而極大地提高熔煉純度;

4)食品工業采用HIP技術,向食品施加高壓可使食品在營養不被破壞且保持原色原味的情況下達到殺菌消毒的目的。

熱等靜壓技術已應用的重要工程項目

在軍工配套關鍵材料及工程化方面

熱等靜壓是制造航空航天使用的粉末高溫合金渦輪盤必須采用的工藝,同時還是其高溫合金葉片、高溫合金擴壓器以及其他相關高溫合金制件致密化過程中不可或缺的工藝。

在大型飛機領域

大型飛機中所有的鈦、鋁合金支板、機匣等重要部件必須要經過熱等靜壓處理方能達到高性能的使用要求。

圖源:中國鋼研

在近海油氣田開發方面

瑞典粉末冶金公司根據北海油田的合同,采用HIP技術生產各種海下及海面平臺上的部件,有法蘭盤、接頭、閥體、管道等。

在核聚變反應堆中

核聚變反應堆中的鈹合金、銅合金、316LN不銹鋼以及核聚變反應堆(快中子增殖反應堆)核燃料包套等材料,很多是采用熱等靜壓制備的。如西歐、北美、日本和俄羅斯共同建造了一個2000MW的核聚變反應堆,為了保證其高可靠性,在選材和制備中廣泛采用了固態熱等靜壓(即準態HIP)、粉末HIP、鑄件HIP、CIP(冷等靜壓)+HIP等技術。

在航天飛機中

據報道,美國飛出地球軌道的航天飛機上的所有鈦基復合材料均是按美國航天飛機的要求(NASP項目)研制的。此種航天飛機可以從機場起飛直接飛出地球軌道,它的初速可達2.448×104km/h,該飛機需要大量代鎳基合金的板材及支撐結構材料用于飛機的蒙皮及殼體材料,具體部件已由McDonneII Douglas公司開發出來,它們是由Ti-15-3箔材與SCS-SiC纖維網交替層組成,最終采用HIP處理。

在汽車工業上

HIP鈦件主要用作汽車上的閥件及增壓葉輪,用作閥件,可以使工作溫度提高,使反復運動件的質量降低,這樣燃料的使用效率更高;用TiAl葉輪代替高溫合金部件,質量變輕,葉輪起動的速度更快,可減少加速時的廢氣量。

在大規模集成電路制造技術和高清晰度大屏幕平板顯示器等方面

磁控濺射鍍膜技術是必不可少的,而磁控濺射所用到的細晶粒、高純度靶材只能通過熱等靜壓技術獲得。

熱等靜壓技術的發展

HIP技術研究始于1955年,由美國Battelle研究所為研制核反應堆材料而開展的,首先用于原子能反應過程中燃料元素的擴散粘結,基于此應用,當時被叫做“氣壓粘結”。

1963年該技術被傳入歐洲,瑞典ASEA公司用預應力鋼絲纏繞結構制造高壓容器,其結構緊湊、安全可靠,奠定了HIP技術大力發展的堅實基礎。后經肯納金屬公司、北京鋼鐵研究總院、美國AE公司等多家機構的不斷改善,大大地拓展了HIP設備的發展及應用。

HIP工藝在粉末冶金材料制備、鑄件致密化、宇航和工業燃氣輪機部件、火箭發動機、衛星和宇航機體鑄件、復合連接、近終成形技術等諸多方面的生產應用需求與日劇增,它在高性能特種材料的制備方面表現出其他技術所無法匹敵的優勢。正是由于HIP技術具有如此優越的特性和廣泛的發展前景,世界各國競相開展了這方面的工作,HIP裝置也逐年迅速增加。

據資料報道,1983年全球擁有HIP裝置350臺、1984年約450臺、1988年達到800臺,特別是日本,從1980年到1989年的10年中,HIP裝置由15臺猛增到190臺。我國熱等靜壓設備近年來數量也在突飛猛進,1980年前僅有8臺,而到了2010年已經發展到近百臺。

我國的鋼研院自1972年開始研究中國第一臺熱等靜壓機,至今已有50多年的歷史。2008年7月份,由鋼研院為其控股公司安泰科技股份有限公司制造的當時國內最大尺寸的熱等靜壓機(Φ1250mm×2500mm,1350℃,150M Pa)投入運行。另一熱等靜壓設備廠商四川航空工業川西機器有限責任公司在裝備的研制和生產也開展了大量卓越的工作。

據介紹,近期報道的我國首臺套超大型熱等靜壓裝備HIPEX1850采用國際最先進的技術與設計理念,其熱區尺寸可達Φ1850*3500毫米,能夠在極端高溫高壓環境下,對大型、復雜形狀的材料進行全方位的致密化和性能優化。

這一創新技術的應用,將極大提升航空航天、核電能源、重型燃氣輪機、軌道交通等高端領域關鍵材料的制備水平,為這些領域的快速發展提供強有力的技術支撐。全國首臺套超大型特種裝備的迅速落地,也標志著我國熱等靜壓事業進入全新篇章。

參考來源:

[1]科技日報:重大進展!這一裝備讓材料性能更強大

[2]中國冶金報:我國首臺套超大型熱等靜壓裝備HIPEX1850正式發布

[3]劉慧淵等:熱等靜壓技術的發展與應用,安泰科技股份有限公司

[4]尚文靜:熱等靜壓(HIP)技術和設備的發展及應用,中國瑞林工程技術有限公司

[5]楊樂彪:粉末高溫合金FGH4096M直接熱等靜壓近凈成形影響因素及機理研究,北京科技大學

[6]滕慶:熱等靜壓制備鎳基粉末高溫合金的工藝與組織性能研究,華中科技大學

[7]中國鋼研

(中國粉體網編輯整理/平安)

注:圖片非商業用途,存在侵權告知刪除!