中國粉體網(wǎng)訊 隨著半導體技術(shù)的飛速發(fā)展,碳化硅(SiC)作為一種卓越的高性能材料,正日益成為科研界關注的焦點。然而,其卓越的硬度和化學穩(wěn)定性特性,在為材料帶來優(yōu)勢的同時,也給拋光工藝設置了重重難關。特別是在晶圓的精密制造環(huán)節(jié)中,傳統(tǒng)的化學機械拋光(CMP)方法遭遇了嚴峻挑戰(zhàn),包括如何有效消除表面缺陷以及提升材料去除效率等關鍵問題亟待解決。

近日,日本立命館大學(Ritsumeikan University)一研究團隊開發(fā)了一種新型的ECMP(電化學機械拋光)技術(shù),實現(xiàn)了約15μm/h的材料去除率,使得SiC拋光得到大幅度提升。

該團隊開發(fā)的這種技術(shù),在拋光過程中,碳化硅襯底作為陽極,與拋光板(陰極)之間夾著SPE/CeO2復合材料襯墊。當施加偏置電壓時,碳化硅表面與SPE發(fā)生電解反應,形成一層易于去除的氧化膜,這層氧化膜隨后被襯墊中的CeO2顆粒去除。

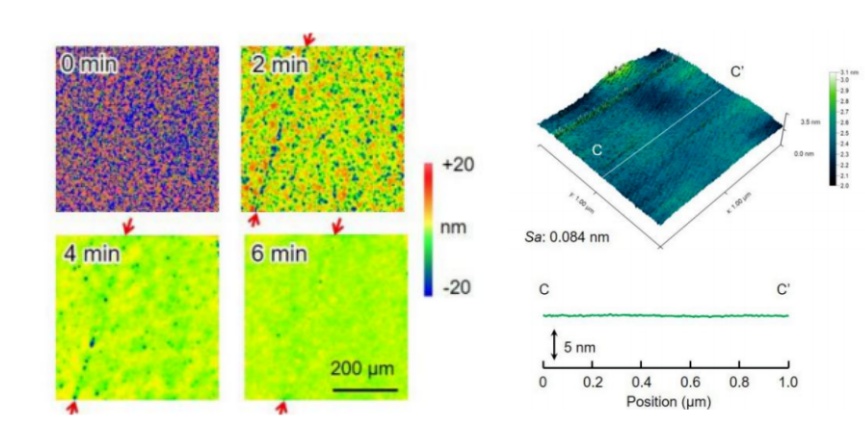

ECMP對碳化硅表面形態(tài)的改變(左)、經(jīng)ECMP處理的碳化硅(0001)表面的AFM圖像(右)

該技術(shù)的優(yōu)勢在于:

環(huán)保高效:ECMP技術(shù)避免了使用有害的液體化學物質(zhì),減少了對環(huán)境的影響;

高去除率:該技術(shù)實現(xiàn)了約15μm/h的材料去除率(MRR),是傳統(tǒng)CMP的10倍;

質(zhì)量高:通過ECMP處理的碳化硅襯底表面光滑,粗糙度可降至亞納米級別。

什么是ECMP?

目前化學機械拋光的材料去除率以及加工后的表面粗糙度,已經(jīng)很難通過改變工藝取得大的突破。在CMP拋光的基礎上施加增效輔助,成為了近些年大幅度提高材料去除率和降低表面粗糙度的最優(yōu)選擇。

ECMP是一種利用電解液作為拋光液,將工件的電化學腐蝕與機械拋光相結(jié)合的精密工藝。在單晶SiC (作為陽極)表面帶電后通過陽極氧化產(chǎn)生氧化層,然后用軟磨料機械去除氧化層,最后獲得超光滑無損傷的表面。該技術(shù)方法通常用于產(chǎn)生難以通過機械拋光實現(xiàn)的光澤的表面。

但采用這種方法時,若陽極電流較弱,則加工表面質(zhì)量較好,但材料去除率變化不大;若陽極電流較強,則材料去除率顯著提高,但陽極電流過強會導致表面精度下降及多孔現(xiàn)象。由此可見,對化學機械拋光施加外電場進行電化學機械拋光時,試件表層的氧化速率和材料去除率相協(xié)調(diào)的問題,是高效獲得光滑表面的關鍵點。

該團隊在實驗過程中,首先研究了電解電流密度對碳化硅襯底材料去除率的影響,發(fā)現(xiàn)MRR與電解電流密度成正比,且在一定的電流密度下達到飽和:在電解電流密度低于10 mA/cm2時,MRR隨電流密度的增加而增加,超過15 mA/cm2后,MRR達到飽和狀態(tài),法拉第效率開始下降,表明電流密度的進一步提高并沒有帶來更高的材料去除效率。

目前看來,CMP不管是在實驗原理上,還是在實驗設置上,都是最簡單、最容易實現(xiàn)的。但拋光液通常含有強酸或者強堿以及強氧化劑,對環(huán)境以及實驗者會產(chǎn)生危害,而且其拋光效率已到了瓶頸。

像ECMP這類型的增效化學機械拋光也得到了越來越多的關注,隨著SiC器件應用范圍的不斷擴大,對SiC襯底的加工效率及表面質(zhì)量也提出了更高的要求。此項新技術(shù)不僅滿足加工效率及表面質(zhì)量的保證,還為SiC襯底制造綠色發(fā)展注入了新力量。

來源:

行家說三代半

田壯智等:單品SiC超精密加工研究進展

(中國粉體網(wǎng)編輯整理/空青)

注:圖片非商業(yè)用途,存在侵權(quán)告知刪除