中國粉體網訊 高純銦在液晶顯示、太陽能光伏、紅外探測、半導體化合物合成等方面應用廣泛。例如氧化銦錫(ITO)薄膜或靶材、用作Ⅱ—Ⅵ價半導體化合物的摻雜劑三甲基銦(TMI)、CuInSe2薄膜電池、激光器用InGaAs、霍爾元件和磁阻器用InSb、InP及InAs等。

株洲科能5N~7N高純銦

目前半導體領域對銦原料純度的要求基本在6N及以上。我國是全球銦資源和國際原生銦供應第一大國,但銦產品集中在中低端,7N超高純銦仍需要通過國外再加工與反向輸入。美國銦公司、歐洲金屬公司、日本同和集團和三菱株式會社都擁有較為穩定成熟的6N/7N級高純銦生產技術。目前高純銦的制備方法主要有電解精煉法、真空蒸餾法、區熔法和單晶直拉法等。

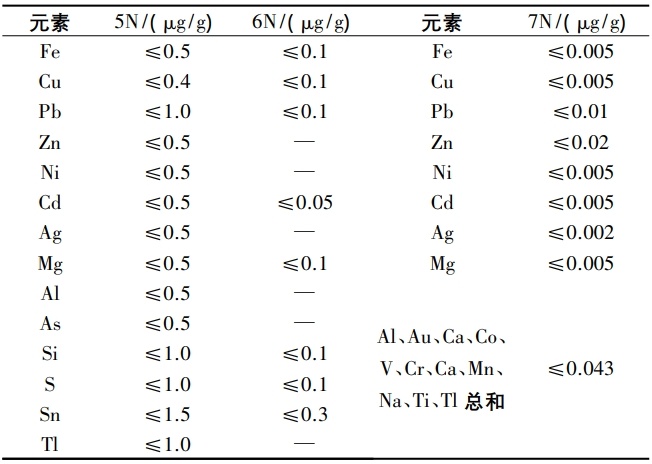

5N、6N高純銦及7N超高純銦的行業標準

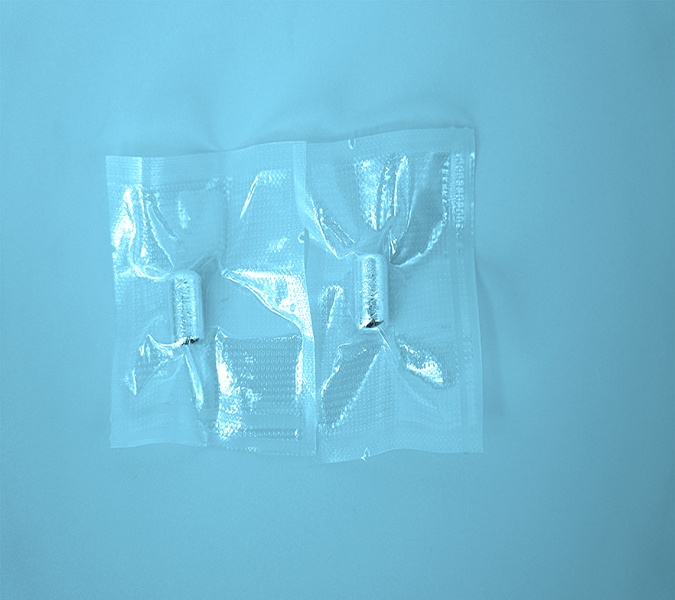

株洲科能高純銦

獲得國內外知名化合物半導體企業一致認可

株洲科能新材料股份有限公司(以下簡稱:株洲科能)成立于2001年1月,位于中國湖南株洲金山科技工業園,是一家專業從事小(稀散)金屬、半導體材料、顯示發光材料生產的國家級高新技術企業。

株洲科能產品主要包括高純鎵、高純銦以及ITO等靶材用銦(4N5-5N)、氧化銦、氧化鎵等電子級稀散金屬系列產品,和工業鎵、鉍及氧化鉍等工業級稀散金屬系列產品兩大類,主要應用于磷化銦、砷化鎵等化合物半導體、太陽能電池P型硅片、ITO等靶材合成以及醫藥、化工等領域高端產品制造。

作為國內高純銦產品領域的領先企業,株洲科能始終保持國內高純銦市場份額的領先地位,著力布局日本、德國、韓國、美國等半導體原材料需求旺盛的海外市場,憑借高純產品的純度、過程管控、一致性、交付及時性等的優勢,已獲得Wafer、AXT、5NPlus以及云南鑫耀等國內外知名化合物半導體企業的廣泛認可。

株洲科能作為全球高純鎵、高純銦材料的主要提供商之一,整體處于國內領先水平,已先后成功配套Freiberger、AXT、Wafer、5NPlus、Rasa等全球主要化合物半導體廠商,系全球化合物半導體領域領先企業Freiberger的高純鎵主要供應商以及Wafer在中國境內高純銦唯一供應商,同時高純鎵、高純銦已基本覆蓋三安光電、蘇州納維、云南鑫耀、浙江康鵬等國內近些年興起的主要化合物半導體廠商及中國科學院半導體研究所等科研單位,以及隆基綠能、江蘇協鑫等國內領先的光伏企業。據中國有色金屬工業協會稀散金屬分會統計的數據,株洲科能高純銦產品于國內市場占有率約51%左右,生產規模、產銷量、產值排名全國第一位。

株洲科能高純銦

技術經濟指標達到同類技術領先水平

針對我國高純金屬生產相關理論薄弱,除雜手段和裝備相對單一,工藝流程長,高純金屬直收率低,典型雜質元素缺乏綠色高效去除手段等痛點,株洲科能自主研發金屬熔體空氣氧化技術、循環高效電化學技術、選擇性定向揮發真空冷凝技術、多模式電磁場調控定向凝固技術、高純金屬真空脫氣技術等一系列關鍵技術,能高效去除金屬銦中的主體雜質。

在高純銦生產中采用多模式電磁場的力/能量效應,調控金屬結晶/區熔過程中固液界面前沿雜質原子動量傳輸行為及擴散邊界層厚度、復合相變和場驅動效應,歧化雜質組元的有效平衡分配系數,提高雜質原子的遷移速率,解決粉末晶粒過粗導致除雜效果不佳,電解過程中雜質容易被包覆,高溫下痕量雜質擴散污染高純金屬,氣體雜質難以完全脫除,后期成型再次污染等一系列難題,實現銦中微量及痕量雜質的深度去除;研發出8N超高純銦產業化制備工藝并實現批量化生產,其中雜質元素鋁<0.001ppm,鉈、錫、鉛<0.005ppm,技術經濟指標先進程度高,達到同類技術領先水平。

行業知名廠商高純銦生產水平

目前,株洲科能已建立完整的研發、生產體系并擁有完全自主知識產權,擁有授權專利43項,其中發明專利20項,科技成果轉化能力突出。株洲科能生產的7N5以上高純銦,可用于分子束外延砷化鎵基PHEMT和磷化銦基HEMT材料。所生長PHEMT外延材料,室溫的電子遷移率為6,500-7,000cm2/V.s,二維電子氣材料濃度為1.7-2.0x1012cm-2;磷化銦基HEMT材料的電子遷移率為8,500-11,000cm2/V.s,二維電子氣材料濃度為2.2-2.5x1012cm-2,滿足分子束外延材料生長要求,實現了國產化替代的關鍵指標要求。

株洲科能超純銦(MBE分子束外延)

株洲科能

實現高純材料低成本、規模化、穩定生產

近年來,株洲科能堅持在高純材料領域高強度研發投入,2020-2023年研發費用約1億元,在高純材料生產工藝、裝備、檢測等方面不斷進行技術創新,重點解決了行業“高純材料難以低成本、規模化、持續穩定生產”“高純材料關鍵技術體系化、平臺化開發”兩大技術難題。

全球預估銦儲量僅5萬噸,其中可開采的占50%。由于未發現獨立銦礦,工業通過提純廢鋅、廢錫的方法生產金屬銦,回收率約為50-60%。株洲科能自主研發了“循環高效電化學技術”“高效痕量檢測技術”“綠色環保連續氧化技術”等六大核心技術,形成了構建工藝、裝備、檢測齊頭并進,關鍵核心技術的突破。構建了工藝聯環、生產閉環的回收、提純一體化生產工藝體系,實現了銦、鎵、砷等元素的循環綜合利用,具有顯著的社會經濟價值。其中,“一種從銻化銦廢料中綜合回收銦和銻的方法”“一種磷化銦中銦的回收方法”“一種高純銦的提純方法”等專利技術有力保障了高純銦的持續生產能力。

2021年,株洲科能牽頭聯合中科院半導體所承擔工信部某項目,2023年已通過驗收。2022年承擔科技部國家重點研發計劃“戰略性礦產資源開發利用”之重點專項“6N級以上超高純稀有稀散金屬制備技術”。2024年,工信部公布了第八批制造業單項冠軍遴選企業認定名單,株洲科能憑借“高純銦”產品獲評國家級制造業單項冠軍企業。株洲科能長期將自身研發活動與國家科技發展緊密結合,攻克行業前沿技術和難題,培養復合型、跨學科專業人才,為推動行業發展做出了諸多貢獻。

參考來源:

株洲科能官網

株洲科能招股說明書

新華網

文家俊,磷及銦提純方法研究進展,上海大學

王涵,銦資源的回收技術研究進展,昆明理工大學

(中國粉體網編輯整理/昧光)

注:圖片非商業用途,存在侵權告知刪除!