中國粉體網訊 此前,《Science》曾以封面文章發表采用軸向光刻3D打印石英玻璃的研究。源于從微光學器件到用于化學合成和生物分析的微流體系統對玻璃的尺寸、幾何形狀、表面粗糙度和機械強度要求的發展,傳統的加工方法受到挑戰。來自美國加州大學伯克利分校、勞倫斯利弗莫爾國家實驗室以及德國弗萊堡大學的研究人員,研究了石英玻璃的微尺度計算軸向光刻3D打印技術,也即通常被稱之為的體積3D打印。

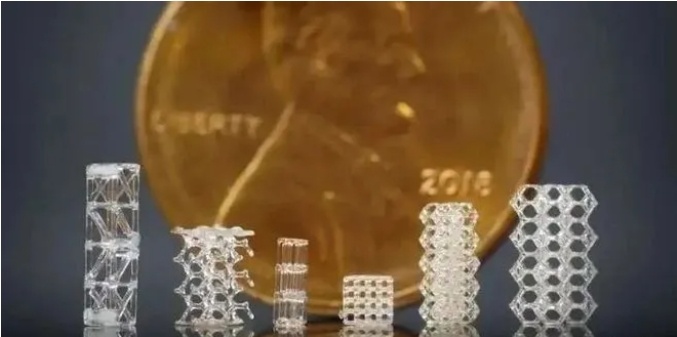

基于全息曝光、正交疊加、層析照相以及后燒結,研究人員制造了內徑150μm的三維微流體、表面粗糙度僅6nm的復雜形狀微光學元件,以及最小特征尺寸為50μm的復雜高強度桁架和晶格結構。作為一種高速、無層紋數字光制造工藝,軸向光刻3D打印可加工具有高固含量和高幾何自由度的納米復合材料,從而為新的設備制造提供空間。

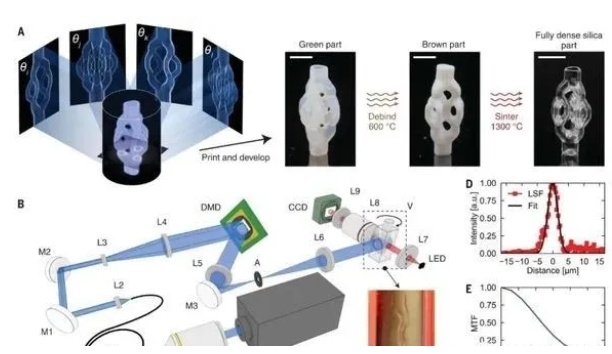

軸向光刻3D打印石英玻璃的原理

計算軸向光刻的斷層攝影技術通過時間復用曝光迭代優化光投影的方位角疊加來聚合3D結構,能夠處理玻璃納米復合材料。在打印過程中,前體材料和制造物體之間不會發生相對運動,因此可以輕松使用高粘度和觸變性的納米復合材料前體。該工藝的無層紋制造特點可實現光滑的表面和復雜的幾何形狀。因為在打印過程中制造的物體被前體材料包圍,不需要犧牲固體支撐結構。這些屬性對于3D打印微光學和微流體器件來說是理想的。

圖片采用軸向光刻3D打印技術制造的微型玻璃結構

該研究中,使用的高透明度光固化微立體光刻納米復合材料由液體單體光固化粘結劑基質和35vol%的固體無定形SiO2納米顆粒組成。粘結劑通過自由基聚合,并將納米顆粒支撐固定在打印結構中。對于打印獲得的石英玻璃生坯需要進行脫脂和燒結。脫脂處理燒掉了聚合物粘結劑基體,產生了多孔的SiO2。在燒結過程中,納米顆粒熔合在一起,形成致密的透明玻璃部分,并產生26%的各向同性線性收縮。

消費電子和生物醫學成像領域對更緊湊、更輕便和高質量相機的需求推動了先進毫米級光學系統的發展。軸向光刻3D打印為特定應用設計的自由形式折射微透鏡消除了其他3D打印工藝的層紋影響,而且該研究所制造的熔融石英玻璃具有出色的幾何自由度、低表面粗糙度以及高斷裂強度和光學透明度,將推動該領域相關器件的發展。

體積3D打印通過多光束在透明樹脂液體中快速創建零件。相比傳統的DLP和SLA技術,多光束3D打印可以達到更高的吞吐量(>105mm3/h),同時可以打印更加粘稠的材料。區別于傳統的Z軸層疊3D打印,體積3D打印基于斷層攝影曝光的技術在制造生物器官方面也具有相當大的優勢。綜合近年來的研究,無一不是前沿、突破性的發展,相信該技術在未來將創造更多的可能。

(中國粉體網編輯整理/初末)

注:圖片非商業用途,存在侵權告知刪除!