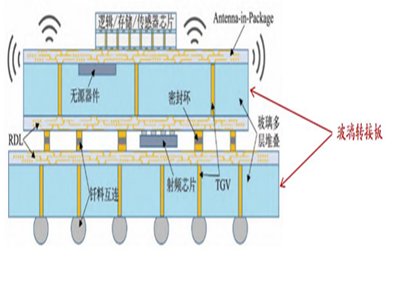

中國粉體網訊 2013年,在美國的TED會議上麻省理工學院Tibbits首次提出4D打印概念,并展示了一根繩子在水中轉變為“MIT”立體字樣的過程,4D打印技術自此在學術界掀起了廣泛的研究熱潮。從此,增材制造技術便由原來的點線面體空間維度(3D)擴展到了時空維度(4D)。

4D打印發展歷程及技術特點(來源:馮韜等,《4D打印智能材料及產品應用研究進展》)

4D打印技術的誕生可追溯至2007年美國國防高級研究計劃局(DARPA)開展的“可編程物質”項目研究,該項目旨開發出一種可在軟件控制或外界刺激的條件下轉變成理想或有用形態的智能材料,實現根據需求在現場快速制造物資,并使軍事裝備能夠根據指令改變形狀。DARPA設想中的可編程物質是一種智能材料,包含驅動及傳感機制,可以在軟件控制或者外界條件的刺激下變形成為有用的形狀。可編程物質的設想應用包括三維實體顯示、可變形天線、可重構電子設備以及多功能現場制造設備等。

DARPA計劃從模塊化機器人、新型材料、納米技術、微機電系統等多個領域對可編程材料開展研究,共有包含麻省理工學院在內的5所大學的研究團隊參與該項研究。麻省理工學院研究團隊在此項目支持下開發出可編程物質執行機構,能夠根據溫度的變化展開或折疊,并以此為基礎制造出可自動折疊成飛機或艦船形狀的機器人。

此后,麻省理工學院在DARPA的資助下繼續開展一系列可編程物質方向的研究,并于2011年建立了自組裝實驗室,最終促成4D打印技術的問世。

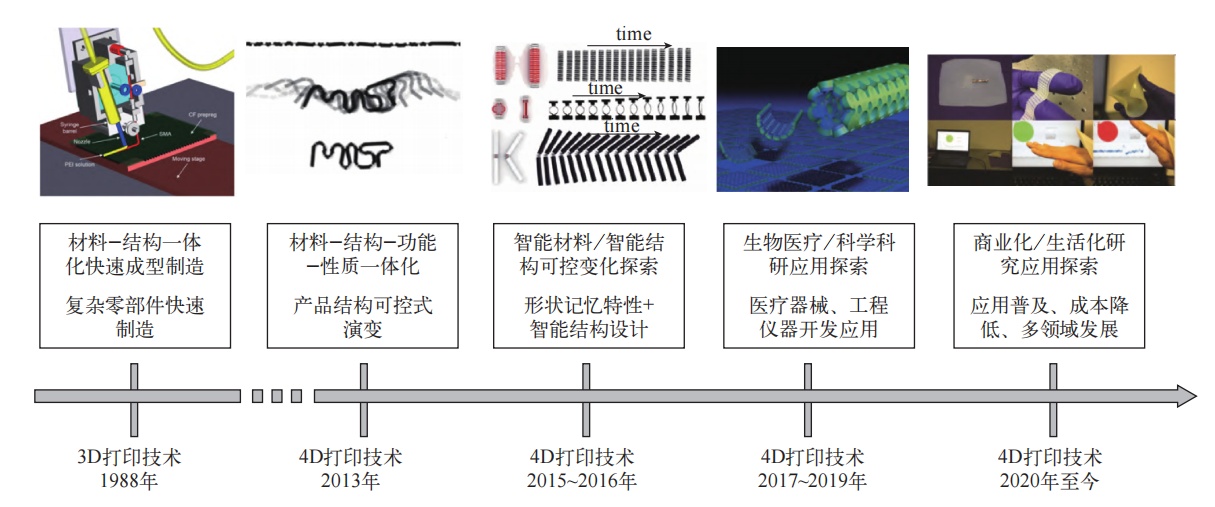

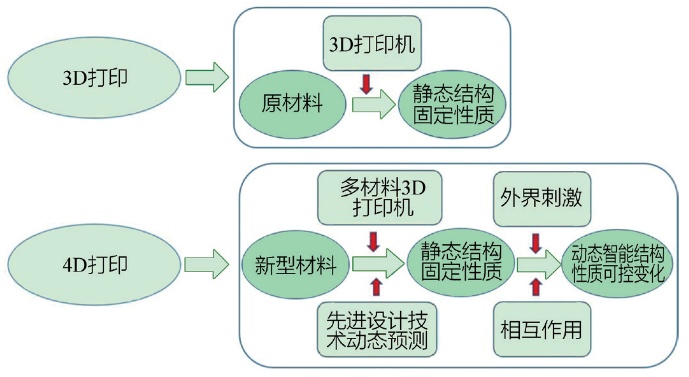

4D打印與3D打印的區別

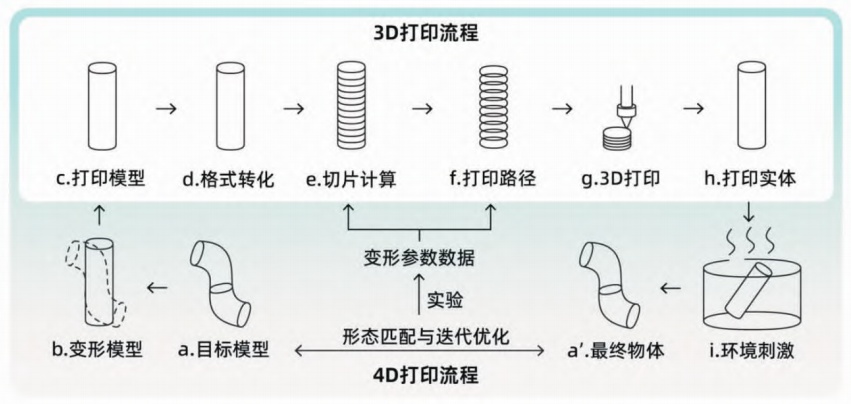

4D打印其實是在3D打印技術的基礎上,增加了一個時間維度,通過可編程原理控制3D打印物體中的可變形要素,成型后物體的形狀、性能等在受到光、熱聲、磁等環境刺激下可隨時間再次發生變化,實現自動形變、自動修復、自動組裝等功能,因此4D打印成為一種新型的以智能材料為驅動的變形實現技術。

3D打印與4D打印的技術關聯性(來源:王冠云等,《4D打印變形設計策略研究》)

與3D打印相同,4D打印是一種集材料科學、機械科學以及計算機科學等諸多學科高度交叉融合的先進制造技術。但又與3D打印不同,4D打印是一種具備動態演變能力的智能制造技術,是在3D打印基礎上結合智能材料與智能結構設計,針對制造產品的形態、性能和功能方面的進一步發展。

3D打印與4D打印技術的區別對比(來源:軍事文摘,《4D打印技術及其軍事應用前景》)

4D打印作為新一代增材制造技術,其依賴于時間,獨立于制造設備,并且其演變過程完全可預測、可設計和可控制。4D打印的先進性在于可以快速成型制造出具有環境自適應性動態演變的智能產品,從而區別于傳統3D打印產品的功能單一、無變化的穩態特性。針對懸空、螺旋和中空等曲邊曲面復雜結構,4D打印可以先快速成型制造出相應簡單結構后,再由智能演變實現最終的產品形態和性質,從而達到減少加工時間和材料的目的。此外,4D打印直接將產品的“功能性”與產品的制造工藝相結合,在保留材料特殊性質的同時將其快速成型制造,從而實現智能產品的一體化成型制造。

4D打印技術要素

要實現4D打印技術有四個關鍵要素,分別為智能材料、3D打印、數學建模與刺激條件。

智能材料

常見的智能材料包含形狀記憶合金、形狀記憶聚合物、光驅動型聚合物、水驅動型智能材料、磁驅動型智能材料、電驅動智能材料等,如Ni-Ti合金通過有機膠和溶劑粘合作用打印出的金屬結構即有一定的形狀記憶效應,其在低溫下發生的形變可以通過加熱升溫恢復其原有形狀;形狀記憶聚合物是在4D打印技術研究中應用最多的材料,例如通過熔融成型方式獲得可抓取螺絲釘的機械手、能夠舒展的花瓣模型、可以折疊的紙盒以及飛鳥模型等。

4D打印通過對智能材料的數學建模可以實現多種材料的打印,借助多種材料的相互作用使得制品展現結構功能的轉化,將多種材料的3D打印短板轉化為優勢,擴展了設計思路;且4D打印制品自我修復與自我組裝特點能夠將大型制品初始打印小型化,克服了3D打印設備能力與空間體積的限制。

3D打印

3D打印技術是4D打印技術的制造基礎,是將4D變形設計實體化的重要過程。比較常見的可用于4D打印的3D打印技術包括熔融沉積式、擠壓噴墨式、燒結與固化式。

熔融沉積成型技術是將各種熱熔性線狀材料加熱融化、打印粘連、再冷卻成型,例如常見的可熔融沉積打印的熱塑性塑料(PLA、ABS、PCL等)。該種技術打印簡單、材料易得,因此成為近年來發展較快的低成本4D打印技術。

擠壓噴墨成型技術包括半液態材料的擠壓成型和液態墨水的噴墨成型,其特點在于在打印過程中不改變材料物理狀態,但由于每種材料物理差異性較大,3D打印機通常需要定制化,因此該種技術在4D打印領域并未獲得廣泛應用。

燒結與固化成型技術包括粉末燒結固化和紫外線光固化,其打印特點在于依靠粉末狀或液態材料自身的支撐作用,可制造懸空、層疊等復雜的立體造型。但該技術打印成本相對較高,因此在4D打印領域獲得廣泛應用。

數學建模

無論傳統的制造業還是3D打印,其造物過程一般是先模擬、后制造,或者一邊建物,一邊調整模擬效果。由于4D打印結構體具有基于時間變化的特性,設計和制作流程中存在一個或多個中間形態。

傳統的3D打印技術,可以通過專業掃描儀或者DIY掃描設備獲取對象的3D數據,也可以使用3D制作軟件從零開始建立三維數字化模型。不同于3D打印先建模、后生產的制造流程,4D打印由于其能夠變化的特性,在數字化建模之初,就將材料的觸發介質、時間等變形因素,以及其它相關數字化參數預先植入打印材料中。

Gladman等人認為,4D打印過程中需要適當的數學模型的支持。在該過程中存在的數學問題包括:如何預測結構體基于時間的形態變化過程,包括變化后的形態;如何提供避免自組裝行為過程中組件發生碰撞的理論模型;如何減少自組裝過程中的試錯性行為。這些需要考慮的數學問題,必須通過智能化的計算芯片加以判斷、解決。

刺激條件

刺激條件是驅動4D打印物體發生形變的觸發器,需針對材料進行選擇。常見的刺激條件包括熱刺激、水刺激、光刺激、電刺激、磁刺激等。

熱刺激4D打印技術主要基于熱敏型聚合物作為打印材料。形狀記憶功能源于分子鏈組成單元的玻璃化轉變或熔融轉變和馬氏體正逆相變。熱刺激4D打印技術的驅動過程如下:首先3D打印出具有初始形狀的組件,當組件溫度高于聚合物的玻璃化轉變溫度時,將組件從初始形狀調整為臨時形狀,保持臨時形狀并將其冷卻至玻璃化轉變溫度以下,以使臨時形狀穩定;當再次加熱至玻璃化轉變溫度以上時,組件可恢復為初始形狀,實現形狀記憶功能。在實際應用中,還可以使用具有不同玻璃化轉變溫度的材料控制部件的局部變形。

水刺激4D打印的材料通常以親水性材料作為基質,其與水分子結合時體積發生變化,進而產生形變。由于水環境往往屬于全局刺激,因此,實現水刺激4D打印需要考慮的主要問題是制備具有水環境中溶脹各向異性的打印材料,使變形的方向得到準確控制。水刺激4D打印技術往往可以實現很大程度的變形,且打印材料相對容易制造,不需要復雜的打印設備,因此在醫療康復、水下設備等領域有著很大的應用價值。

光刺激4D打印的材料通常是由光敏型形狀記憶聚合物構成,可通過吸收光波能量轉化為熱量,進而引發形狀記憶效應。與熱刺激4D打印技術相比,光刺激由于便于能量聚焦具有更高的靈活性和區域性,可有選擇地對局部或整體實施光照產生驅動。此外,光刺激4D打印技術更便于實現遠程控制,多用于二維記憶材料的自動展開和折疊動作設計。

電刺激4D打印可分為直接電刺激和電熱刺激。直接電刺激利用材料的逆壓電效應,也稱電致伸縮效應。當材料被施加電場時,晶體被激發產生振動,從而使材料產生機械變形,去除電場后,材料恢復原狀;電熱刺激要素是利用電流的電阻發熱效應使材料產生變形,其本質仍為熱刺激要素。電刺激的優勢在于可以實現4D打印的內部控制,將電熱材料嵌入到熱敏材料內部,可實現材料內部的局部變形控制。此外,此類刺激方式可排除環境溫度的影響,比如可以實現在寒冷等特殊工作環境下的行為控制。

磁刺激4D打印通過在聚合物中區域性地添加磁性顆粒,利用外部磁場實現變形控制。由于磁力的非接觸特性,磁刺激的4D打印技術對環境的依賴性小,可以實現“遠程控制”。已有研究表明,由于磁場可以實現快速變化,因此磁刺激的變形界面組件通常具有更快的響應速度。磁刺激要素同樣可分為直接響應和間接響應兩種實現方式。直接響應是使用混合有磁性顆粒的基質3D打印成初始形狀,當其置于磁場中時,基體中的磁性顆粒的磁場會對施加的磁場做出響應,從而實現變形。眾所周知,磁性本身就具有良好的記憶功能,尤其是具有較大的矯頑力和飽和磁化強度的永磁材料,可使4D打印產品具有更長的使用壽命和更大的變形響應,而且磁性材料大多具有較高的各向異性,有利于控制4D打印變形的方向;間接響應法是基于磁性顆粒在磁場中的磁熱效應,當磁性顆粒被施加交變磁場時,由于磁疇的運動會產生熱量,進而驅動元件,該方法的本質屬于熱刺激要素。

4D打印陶瓷

由于陶瓷有熔點高的特性,因此難以用傳統的激光打印方法來制造陶瓷。而現在用3D打印的陶瓷前驅體通常難以變形,因此阻礙了一些形狀復雜陶瓷的生產。

2018年,香港城市大學呂堅教授研究組全球首次實現了陶瓷的4D打印。呂堅教授研究組從材料出發,開發了不同系統的硅膠基質納米復合彈性體材料作為陶瓷前驅體。這些彈性體材料的特性使其可以完成從3D打印到變形的過程,并且最終轉變為陶瓷結構,從而逐步實現打印陶瓷折紙結構和4D打印陶瓷。

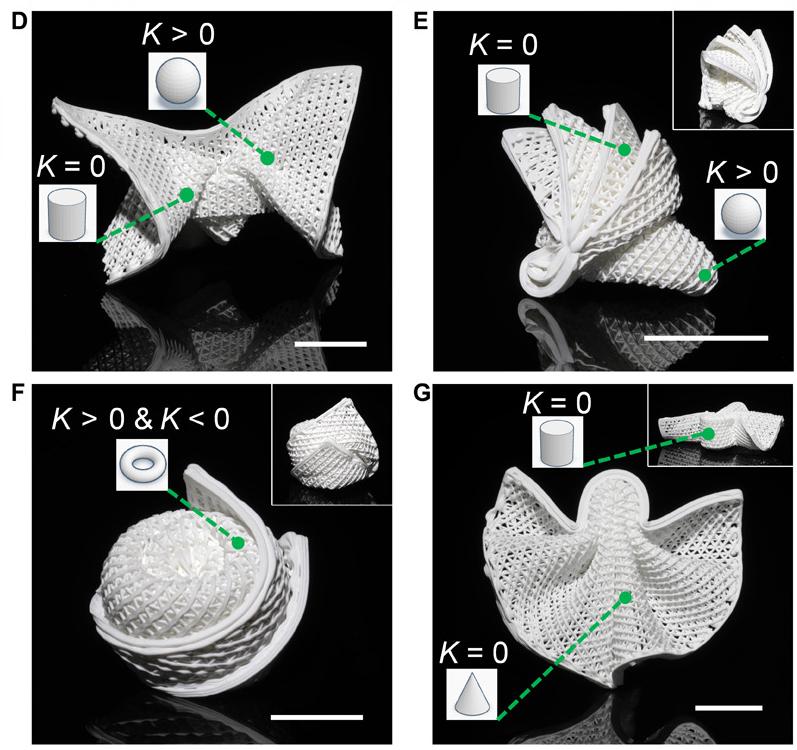

通過陶瓷折紙打印獲得的結構(來源:Liu, Guo, et al.,《Origami and 4D printing of elastomer-derived ceramic structures》)

在陶瓷折紙打印技術基礎上,研發團隊將陶瓷折紙技術中手動的步驟進行數字化和自動化,進一步實現了陶瓷的4D 打印。這一過程可以通過多種方法實現。

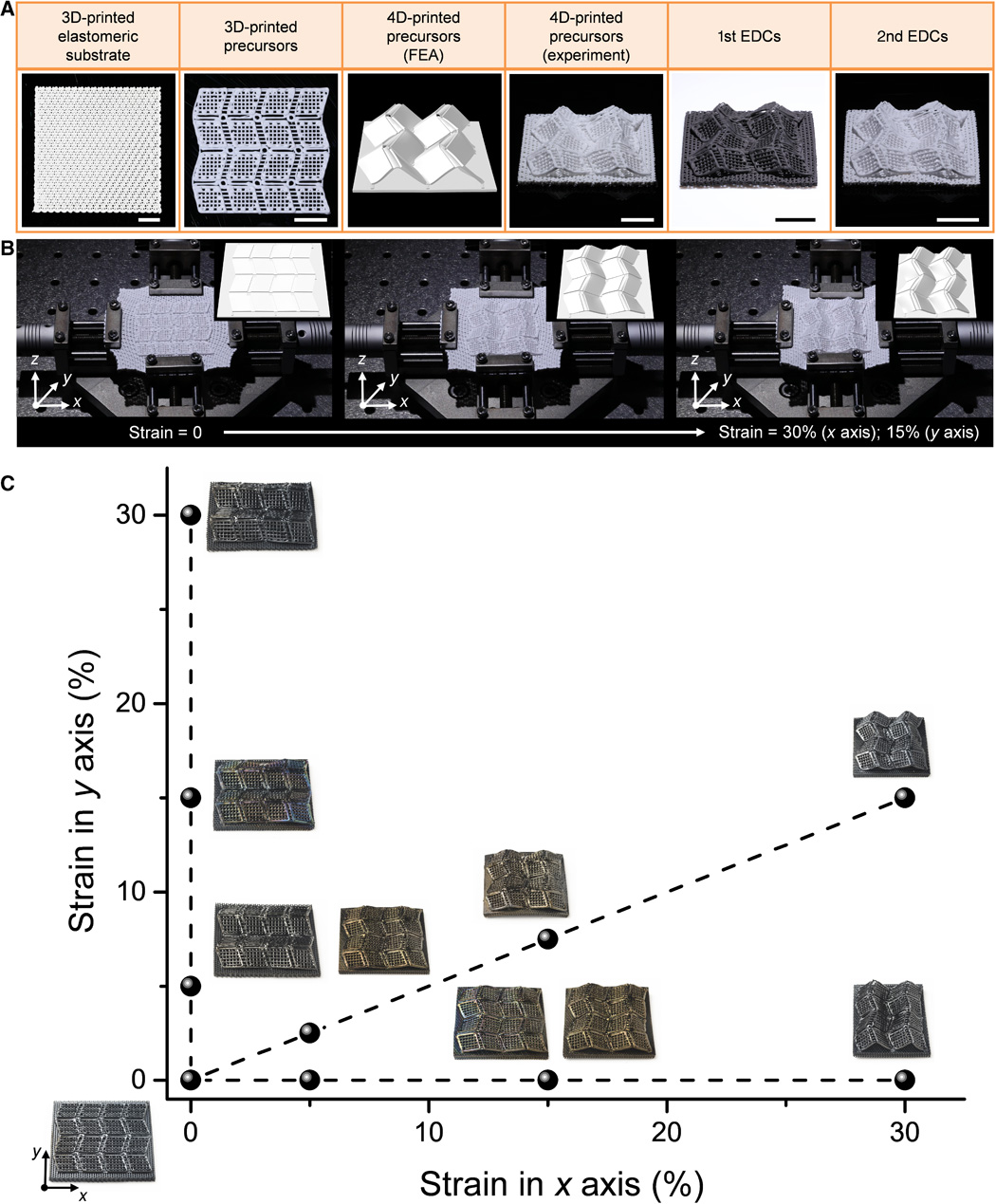

第一種方法是通過拉伸機對前驅體進行拉伸,并在拉伸后的基底上打印連接點,再將另一個打印好的拓撲結構進行固定。當拉伸機解除作用于基底的應力后,拓撲結構發生屈曲變形,再由熱處理后進而形成4D打印的陶瓷結構。

方法一(來源:Liu, Guo, et al.,《Origami and 4D printing of elastomer-derived ceramic structures》)

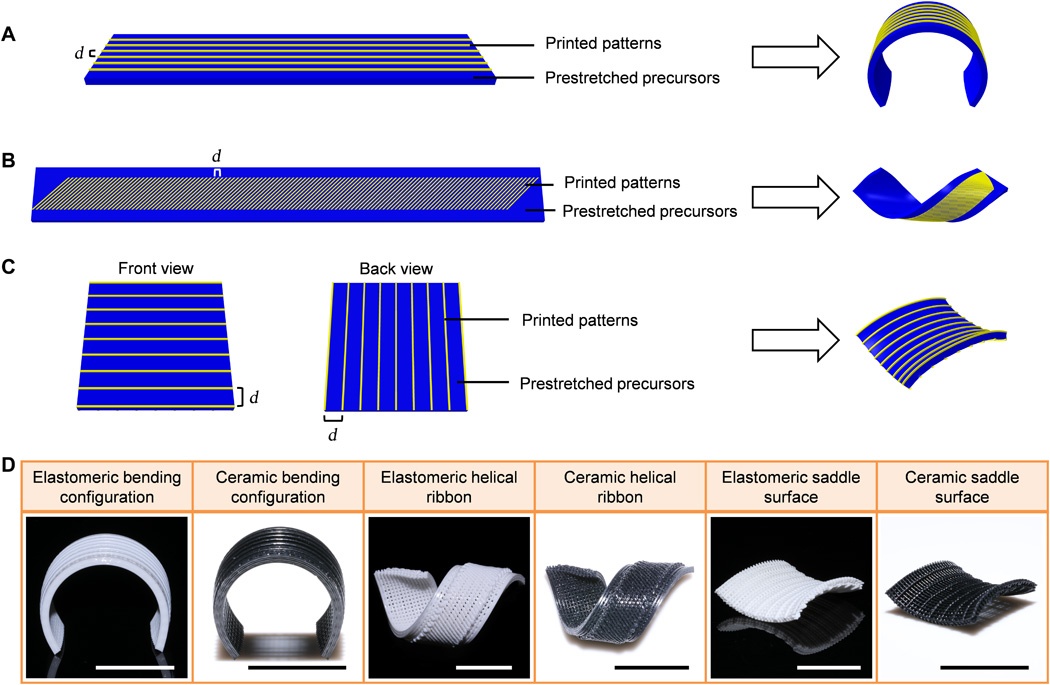

第二種方法是通過將陶瓷前驅體按照設計好的紋路打印在預拉伸的陶瓷前驅體上,在預應力被釋放時,就會發生4D變形。通過設計在預拉伸表面打印的路徑可以控制應力釋放后的4D變形。文中以幾個有代表性的拓撲結構作為例子,展示了彎曲,螺旋和馬鞍面的打印過程。

方法二(來源:Liu, Guo, et al.,《Origami and 4D printing of elastomer-derived ceramic structures》)

相關研究工作以“Origami and 4D printing of elastomer-derived ceramics”為題發表在《Science Advances》上。

(來源:Science Advances)

在此工作的基礎上,同時受中國傳統陶藝啟發,呂堅教授研究組利用陶瓷前驅體材料的易加工性,集成陶瓷4D打印系統與減材制造、異質工程、表面工程等技術,提出了4D增減材復合制造陶瓷的新概念。相關研究成果于2023年7月30日以“4D additive–subtractive manufacturing of shape memory ceramics”為題發表在國際著名期刊《Advanced Materials》上。

(來源:Advanced Materials)

該工作首次實現了4D增減材復合制造陶瓷,亦首次實現了4D打印形狀記憶陶瓷。該工作提出的4D增減材復合制造形狀記憶陶瓷技術可實現高精度(十微米級),大尺寸(十厘米級),超快的前驅體轉變為陶瓷的速度(幾秒鐘內),以及前驅體材料的快速制造(批量生產能力),有力推動了陶瓷4D打印技術的潛在應用發展,有望應用于航空航天(全陶瓷整體渦輪葉盤、可變形熱防護系統,太空折疊系統,在軌制造和修復,原位太空打印和殖民等)、3C電子(可折疊陶瓷手機背板、微機電系統等)、生物醫療(生物植入物等)、和藝術(文物研究和修復、首飾、裝飾品等)等領域。

(來源:Liu, Guo, et al.,《4D additive–subtractive manufacturing of shape memory ceramics》)

參考資料:

1、王冠云等,《4D打印變形設計策略研究》

2、張亞蓮等,《增材制造技術的研究應用進展:由3D到4D》

3、馮韜等,《4D打印智能材料及產品應用研究進展》

4、軍事文摘,《4D打印技術及其軍事應用前景》

5、知社學術圈,《Science Advances: 香港城市大學呂堅教授組全球首創陶瓷4D打印》

6、Liu, Guo, et al.,《Origami and 4D printing of elastomer-derived ceramic structures》

7、Liu, Guo, et al.,《4D additive–subtractive manufacturing of shape memory ceramics》

(中國粉體網編輯整理/長安)

注:圖片非商業用途,存在侵權告知刪除!