中國粉體網訊

氮化硅陶瓷的起源與發展

氮化硅(Si3N4)是一種由硅和氮組成的共價鍵化合物,于1857年被發現,早期有些學者尤其是德國的研究者們并不完全認同其化學組成,后來大量的研究證實了該化學式的正確性,直到現在被廣泛引用。然而,在誕生以后的一百多年時間里,氮化硅材料一直沒有出現大規模的應用。

陶瓷形式的氮化硅最早是由英國發展起來的。該陶瓷材料在1955年首次生產,主要用于熱電偶管、熔融金屬坩堝和火箭噴嘴。這種類型的材料是將金屬硅粉末壓坯再經升溫和沖入氮氣氮化形成的,后來被稱為反應結合氮化硅。由于這種反應燒結氮化硅一般含有25%左右的氣孔,致密化程度不夠高,因而未能體現氮化硅材料的高強度和硬度等性能。

1960年,Parr、Martin和May等發表了關于反應結合氮化硅性質和結構的綜述,概述了他們所開發的技術,這些技術為后續的氮化硅陶瓷發展提供了很大的技術支撐。

20世紀70年代,美國開始了大規模的氮化硅材料開發計劃。美國國防部在1971年開始與福特汽車公司和西屋電氣公司進行五年發展規劃的項目合作。該項目旨在探究氮化硅替代傳統發動機材料,開發陶瓷燃氣渦輪發動機的可行性。項目早期就意識到,由于熱壓只局限于生產簡單形狀的氮化硅,而燃氣渦輪發動機零部件都是異形件。除非通過改進氮化硅陶瓷制造工藝,否則無法實現陶瓷材料在發動機方面的應用。

1976年,Terwilliger和Lange在西屋實驗室偶然發現,氮化硅粉末無需施加機械壓力就可以燒結,在高于正常溫度的條件下對摻雜氧化鎂、氮化硅粉末進行熱壓實驗。當不施加常規壓力時,氮化硅粉末圓筒仍然發生了明顯的收縮。因此,可以認為在石墨模具的有限空間內,氮化硅的蒸發損失得到了抑制,從而能夠發生整體致密化,這是高密度氮化硅陶瓷發展的重要一步,在這一基礎上發展了無壓燒結氮化硅。

在高溫燒結時,氮化硅高溫分解非常顯著,僅靠單純的埋粉已經無法抑制,需要進一步提高工藝抑制氮化硅高溫分解,促進燒結體致密化。于是,便發展了氣壓燒結氮化硅。1976年,日本Mitomo報道了在1450℃-1900℃,10atm氮氣壓力條件下,進行Si3N4陶瓷燒結的研究,這是最早的氣壓燒結氮化硅陶瓷方法。

上述關于氮化硅陶瓷的多種燒結工藝是幾代陶瓷科研人員為解決氮化硅陶瓷不同的工程應用不懈努力的成功結果。近來陸續發展的放電等離子體燒結和微波燒結等新技術給氮化硅應用又開拓了新的途徑。

就應用來看,無論是從飛入太空的火箭到在公路上飛馳的汽車,還是從無堅不摧的刀具到堅硬的人造骨骼,氮化硅陶瓷已經成為工業技術特別是尖端技術中不可缺少的關鍵材料,是代表現代材料科學發展的主要方向之一,接下來我們從9個領域介紹一下氮化硅陶瓷的重要應用。

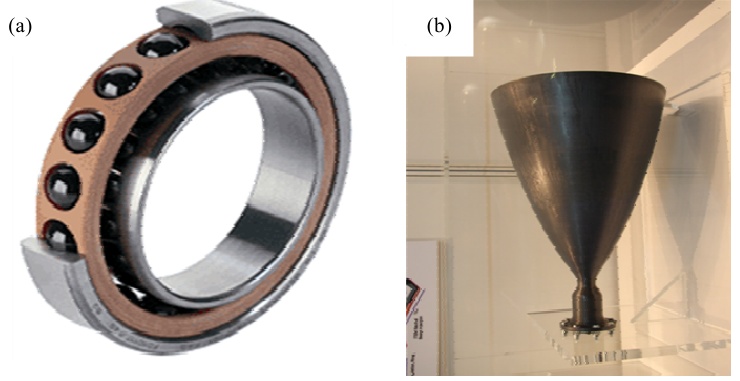

NO.1 旋轉機械的靈魂,機械部件的雕刻刀

氮化硅陶瓷在高速車刀、軸承、發動機刮片、燃氣輪機的導向葉片和渦輪葉片等機械領域有著非常廣泛的應用。

其中,軸承球是應用最為廣泛的氮化硅陶瓷制品,其年產量占全球高性能氮化硅制品的十分之三。氮化硅陶瓷軸承球與鋼質球相比具有突出的優點: 密度低、耐高溫、自潤滑、耐腐蝕,疲勞壽命破壞方式與鋼質球相同。陶瓷球作為高速旋轉體產生離心應力,氮化硅的低密度降低了高速旋轉體外圈上的離心應力。致密 Si3N4 陶瓷還表現出高斷裂韌性、高模量特性和自潤滑性,可以出色地抵抗多種磨損,承受可能導致其他陶瓷材料產生裂紋、變形或坍塌的惡劣環境,包括極端溫度、大溫差、超高真空。因此,氮化硅陶瓷軸承球可廣泛應用于機床精密軸承、汽車軸承、風力發電機絕緣軸承、石油化工耐腐蝕和耐高溫軸承等領域。

尤其是,氮化硅軸承除這些優異的性能之外還具有絕緣性,能夠解決而電腐蝕往往會帶來軸承表面損壞、潤滑劑過早老化、產生異響等影響,避免出現縮短軸承和潤滑劑的使用壽命,最終導致軸承失效的現象發生,非常適合應用于電動汽車等領域。

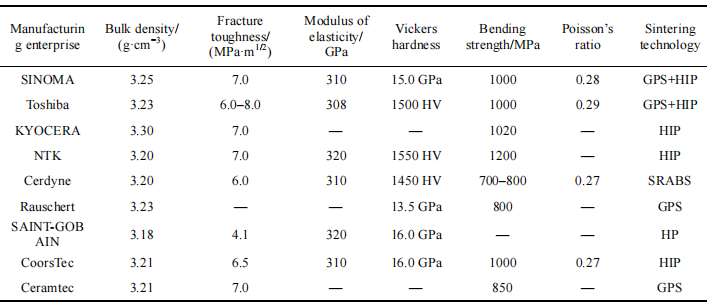

目前,高端氮化硅陶瓷以日本、歐美企業為主導,其國際市場的占有率、發展方向仍然是由國外知名企業所主導。國際上生產高性能氮化硅陶瓷的廠商主要有日本京瓷、東芝陶瓷、重化學株式會社、特殊陶業,美國 3M、CoorsTek、德國 ESK、英國Sailon等,上述企業制備的氮化硅陶瓷軸承彎曲強度一般在900 MPa~1000 MPa ,斷裂韌性為6 MPa·m1/2~7 MPa·m1/2。目前,國內企業如中材高新和國瓷金盛等采用相似的工藝能 夠制備出彎曲強度達到 1000 MPa 的氮化硅軸承球。

部分企業生產氮化硅陶瓷軸承球的性能

氮化硅陶瓷在機械領域的另一經典應用是高速切削刀具。該領域代表性企業有日本京瓷、特陶和德國賽朗泰克等。高速陶瓷刀具較氮化硅軸承往往需要更高的強度和韌性,各個企業都分別采用性能更高的氮化硅陶瓷制備刀具。NTK 采用特殊氣壓燒結制備出的 SX6 氮化硅陶瓷刀具的彎曲強度達到 1200 MPa,其在 1200℃ 時抗彎強度仍有900MPa。

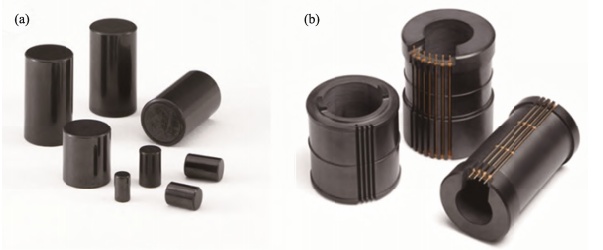

氮化硅高速切削刀具

NO.2 耐磨耐腐領域,很抗揍

氮化硅陶瓷具有優異的耐腐蝕性和耐磨損性,其良好的抗蠕變性、抗氧化性、低熱膨脹性使氮化硅陶瓷能滿足應用中的苛刻條件。除軸承與切削刀具外,氮化硅陶瓷材料的耐磨件和密封件等還可應用于許多惡劣環境中,法國圣戈班采用熱壓工藝制備的氮化硅陶瓷具有良好的高溫強度、耐腐蝕性和抗蠕變性,是核工業領域理想的密封面材料,能夠應用于鍋爐反應堆水泵、壓力水反應堆水泵和侵蝕硼酸水處理上,同時也能夠應用于壓縮機、發動機、發電機、馬達和渦輪機等轉動部件上。

(a) 氮化硅陶瓷燃油泵滾輪;(b) 氮化硅遙測部件

此外,氮化硅在超細研磨領域也占有一席之地。氮化硅硬度高,僅次于金剛石、立方氮化硼等少數超硬材料,且摩擦系數小,具有自潤滑性。在超細微粉和食品加工行業中,氮化硅陶瓷磨介球的性能相對于傳統的研磨球而言,其硬度更高,耐磨性更優越。

NO.3 陶瓷基板領域,高效散熱不辱使命

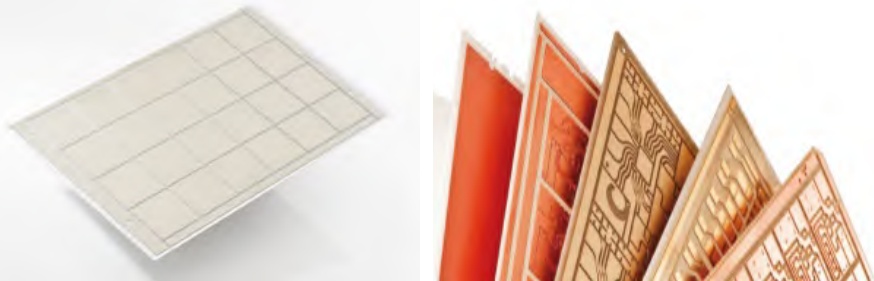

氮化硅陶瓷最開始是作為不導熱的結構陶瓷被廣泛應用,其熱導率為15 W/(m·K)左右,直到 1955年,Haggerty 等理論計算出氮化硅的本征熱導率應在200~320 W/(m·K)之間。此外,氮化硅較AlN 具有更高的強度、韌性和硬度。所以高性能氮化硅導熱基板材料成為國內外先進陶瓷研究機構和企業爭相研制與開發的下一代高性能導熱基板材料。

氮化硅陶瓷基板目前應用最為廣泛的是新能源汽車領域,在電動汽車中,大功率封裝器件在調控汽車速度和儲存-轉換交流和直流上發揮著決定性作用。而高頻率的熱循環對電子封裝的散熱提出了嚴格的要求,同時工作環境的復雜性和多元性需要封裝材料具有較好的抗熱震性和高強度來起到支撐作用。氮化硅基片較高的熱導性能及優異的力學性能極大地延長了電子模塊的使用壽命。

氮化硅陶瓷導熱基板

東芝、京瓷和羅杰斯目前生產的氮化硅基板主要應用于混合動力汽車、電動汽車以及可再生能源領域中,應用的產品有電動汽車逆變器的核心功率模塊、汽車高可靠功率模塊和動力控制單元的電子器件等。可以預見,隨著研究的不斷深入、氮化硅基板在超大規模集成電路散熱系統領域的應用會不斷擴大。

NO.4 生物醫學領域,人造骨骼最優解

氮化硅陶瓷除具有較高的強度和韌性以外,其優異的化學穩定性和生物相容性使其非常適合作為生物陶瓷。氮化硅陶瓷材料較傳統的氧化鋯生物陶瓷具有更加優異的抗感染力以及骨長上和骨長入能力。與此同時,氮化硅陶瓷材料不僅具有高硬度、高耐磨性的表面特性,還具有多孔性特征,該特性能夠支持同位格的骨骼內部生長,有利于支撐骨架和耐久生物固定。適合于假體、膝關節和外科整形手術移植部件等生物領域的應用。

氮化硅生物陶瓷部件

目前,生產氮化硅生物材料的企業有美國Amedica 和日本特殊陶業(NTK)。Amedica 的脊柱材料和 NTK 的氮化硅關節在生物陶瓷領域的應用在不斷擴大。氮化硅作為生物陶瓷具有巨大的優勢,未來隨著氮化硅制備技術的進一步成熟,氮化硅生物陶瓷將獲得巨大的市場應用。

NO.5 航空航天領域,苛刻環境下很靠譜

氮化硅陶瓷材料具有強度高、耐高溫、化學穩定性好等優點,能夠滿足航空航天領域對材料的苛刻要求。氮化硅陶瓷在航空航天領域有兩大經典應用:

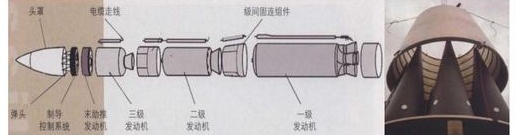

其一,氮化硅被認為是少數能夠承受氫/氧火箭發動機產生的嚴重熱沖擊和熱梯度的單片陶瓷材料之一,被用于火箭發動機尾噴管。2010 年,日本的太空探測器 Akatsuki 推進器的尾噴管即采用了氮化硅材料,京瓷制備的氮化硅尾噴管已經成功應用于小型飛機和火箭發動機上。相比于金屬材料,氮化硅陶瓷噴管能夠承受更高的燃燒溫度使得推進器獲得了更大的推力,噴管邊緣的高度穩定性使得噴射氣流更加均勻。

(a)火箭發動機渦輪泵用氮化硅軸承;(b)火箭發動機尾噴管

其二,便是作為航空發動機的軸承。在航空發動機設計中,軸承材料和技術始終占到90%~95%以上。可以說,軸承技術代表著發動機極限轉速、耐溫能力和可靠性水平。陶瓷軸承以其優異的性能,能夠為航空裝備領域發展提供重要基礎技術保障,特別是熱等靜壓燒結氮化硅陶瓷軸承為航空航天發展提供了核心技術支撐。經過50多年的研究和積累,Si3N4陶瓷軸承已經應用在直升機主傳動裝置、航空APU、飛機附件傳動、導彈發動機、火箭發動機和航天衛星上,成為高端制造裝備中高速和高功率主軸的標配軸承。

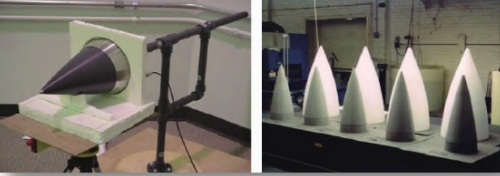

NO.6 導彈天線罩的保護頭盔

眾所周知,導彈是一種殺傷力巨大的精準打擊式武器,要想保證導彈能夠實現精準打擊,首先要保護導彈中的天線和雷達正常工作,誰來保護它呢?此時,一種叫天線罩的設計應運而生。

天線罩是保護罩內天線在惡劣環境條件下能夠正常工作的一種設施,其外形必須滿足空氣動力學要求,還需滿足力學性能、電氣性能的要求。

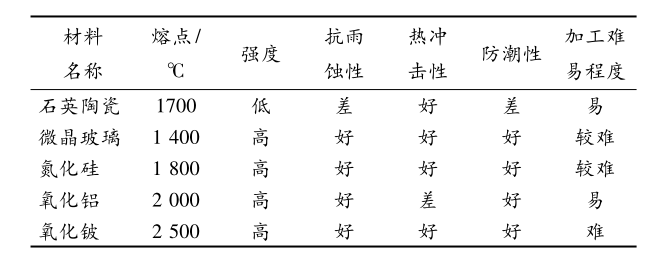

如果是普通航空用天線罩,樹脂基復合材料可能足以應付,但導彈用天線罩有耐高溫要求,有機材料已經不再適用,所以,陶瓷材料逐漸成為導彈天線罩的優勢材料。

天線罩陶瓷材料的發展歷經氧化鋁陶瓷、微晶玻璃、石英陶瓷、氮化物陶瓷。時至今日,石英陶瓷已經成為超音速導彈天線罩的主要材料,如美國“愛國者”、俄羅斯的“C-300”等導彈天線罩均使用石英陶瓷,但是,就以后發展來看,石英陶瓷將不是天線罩材料的首選,原因便是其力學性能不佳,抗雨蝕性較差。

與石英陶瓷相比,氮化硅陶瓷不僅具有優異的力學性能和很高的熱穩定性,而且具有較低的介電常數,其抗燒蝕性能也比熔融石英好,能經受惡劣飛行條件下的熱振,因此氮化硅陶瓷也被稱為最有希望的天線罩材料。

NO.7 化學及冶金工業,無懼1400℃高溫考驗

氮化硅陶瓷材料具有優異的化學穩定性和優良的機械性能,在冶金工業中可用作坩堝、燃燒嘴、鋁電解槽襯里等熱工設備上的部件。氮化硅陶瓷具有良好的抗氧化性,抗氧化溫度可高達1400℃,在1400℃以下的干燥氧化氣氛中保持穩定,使用溫度可達1300℃。并且氮化硅材料能夠應用于急冷急熱的環境中,因此其在冶金工業也有著極廣泛的應用。

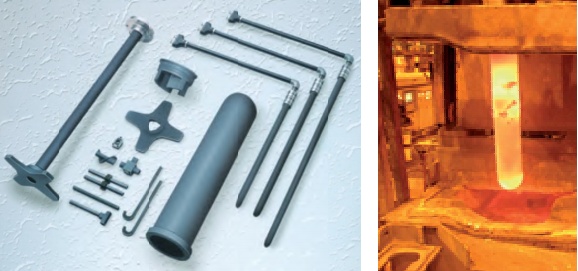

氮化硅鑄鋁產品

NO.8 焊接工業領域,高精度不黏結

氮化硅陶瓷氣壓燒結技術的發展,使得制備外形復雜的氮化硅陶瓷材料成為可能,極大地拓展了氮化硅材料的使用場景,如現代工業中必不可少的焊接領域。下圖為德國賽朗泰克公司制備出的氮化硅陶瓷焊接銷,焊接滾輪使用壽命遠高于傳統材料,并在投影焊接中實現了極高的精確度。而且氮化硅焊接部件在使用過程中更加耐磨和不易黏結,具有更長的使用壽命和更低的使用成本。

Ceramtec 公司生產的氮化硅焊接部件

NO.9 智能穿戴酷帥無比

氮化硅在具有較高的強度、韌性、硬度和優異的生物相容性之外,還具有優異的耐腐蝕性和較輕的體積密度,其體積密度僅為氧化鋯的一半,非常適合應用于日常攜帶切易磨損的手表表殼。目前,有一些高端手表廠商已經生產氮化硅手表外殼,如理查德米勒、雷達等。

采用氮化硅陶瓷外殼的皓星系手表

參考來源:

[1]張 創等.氮化硅陶瓷的研究與應用進展

[2]秦笑威等.氮化硅陶瓷的燒結技術及其應用進展

[3]陳 波等.氮化硅陶瓷在四大領域的研究及應用進展

[4]中國粉體網

(中國粉體網編輯整理/山川)

注:圖片非商業用途,存在侵權告知刪除