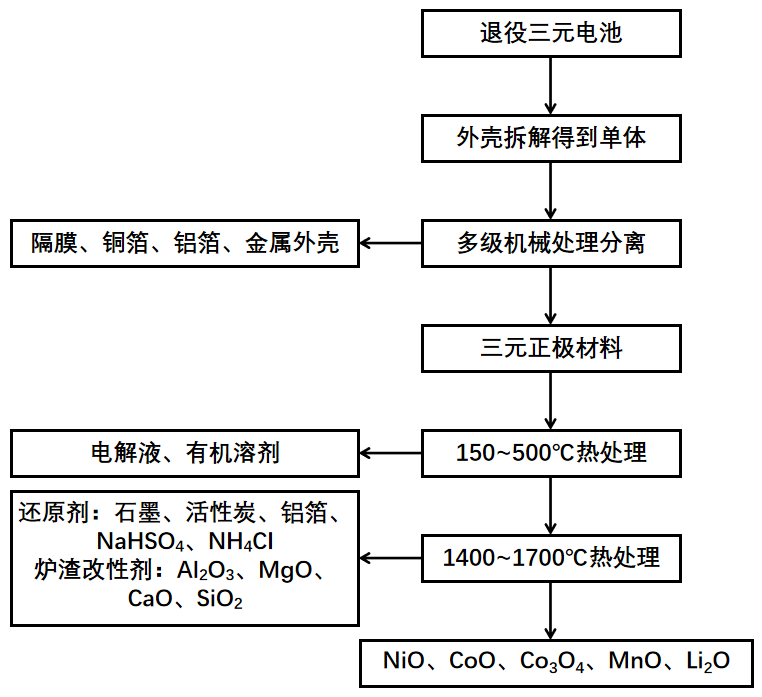

中國粉體網訊 傳統的鋰電池回收工藝主要有火法冶金回收和濕法冶金回收。兩種回收工藝均需要通過完全破壞電池中材料的原有成分和結構,提取其中的元素重新得到正極材料的前驅體,混合一定量的鋰鹽,經過燒結再生成新的正極材料。其中,火法需要用到高溫,整個工藝流程能耗及排放高。而濕法一般需要用到強酸或強堿浸出劑將組分完全溶解,不僅原料投入量大,而且需要考慮浸出后廢酸廢水的后處理問題,工藝流程繁瑣。

火法回收(上);濕法回收(下)(來源:粉體網整理)

盡管兩種技術都能夠實現對退役電池的回收再利用,但并不符合節碳減排的發展道路,仍需要通過技術優化簡化工藝流程,降低能耗及原料投入,大力發展綠色、節能、高效的再利用技術。

何謂直接回收?

直接回收技術一般是指從失效材料的成分和結構入手,在不需要破壞材料固有結構的基礎上,針對性地解決材料的失效問題,實現結構再生,從而恢復材料的電化學活性。該方法實現從獲得單質元素向獲得化合物、間接回收向直接回收轉變。

在小編看來,所謂的直接回收,與某些科研人員稱之為直接修復再生不無二致。鋰電池回收工藝流程中的預處理等環節保留,優勢是省去了有價金屬的分離環節,在滲濾液中直接再生正極材料。

直接回收方法

高溫固相法

高溫固相法是將經過簡單預處理的廢舊正極材料粉末與鋰源按一定的摩爾比混合。在一定溫度(600~950℃)下對混合物進行燒結,制備再生鋰電池正極材料。

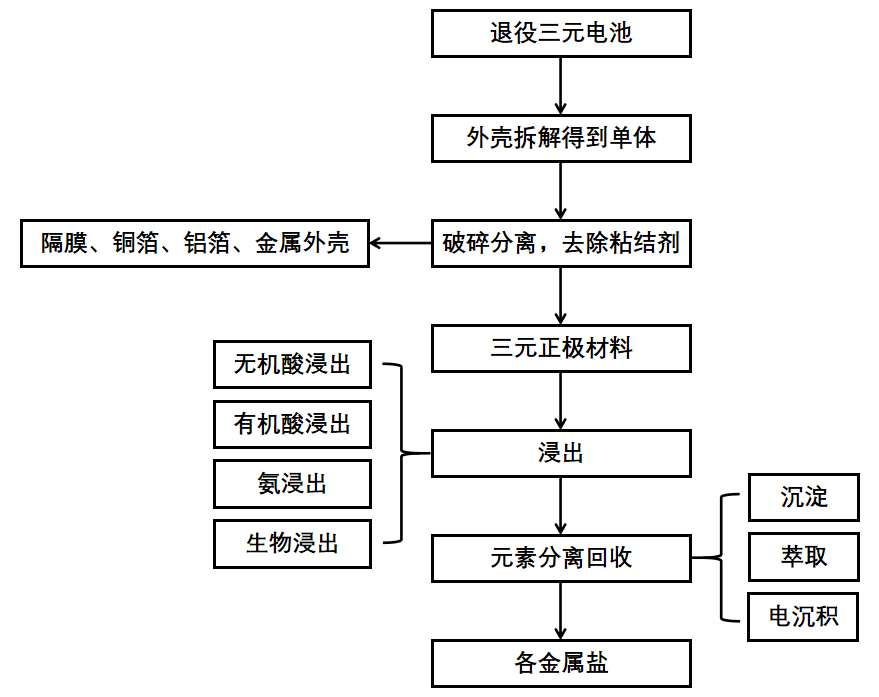

SHI等利用高溫固相法實現了正極材料的再生,如下圖所示。首先將預處理后的NCM523材料與摩爾比為3∶2的LiNO3和LiOH組成的共晶鋰鹽混合物混合,然后將其在300℃下加熱2h或4h以獲得修復,再用去離子水洗滌以去除殘留的鋰鹽,最后用5%的Li2CO3作為補鋰劑與再生的NCM523在初始溫度為850℃、溫度上升速率為5℃/min的條件下燒結4h,得到最終修復成功的NCM523材料。

NCM523正極再鋰化過程(來源:SHI Y,et al,《Ambient-pressurere lithiation of degraded LixNi0.5Co0.2Mn0.3O2(0<x<1)via eutectic solutions for direct regeneration of lithium-ion battery cathodes》)

熔融鹽法

共晶熔鹽混合物是一種均質體系,其共晶溫度低于常壓下該體系內任意組分的熔點,可以實現在較低溫度下的快速離子擴散和化學反應的進行。鋰基共晶熔鹽可以作為鋰源和反應介質,被廣泛應用于鋰電池正極材料的合成,在諸多鋰鹽中,LiNO3熔點僅為264℃,常被用于配制各種共晶熔鹽體系。

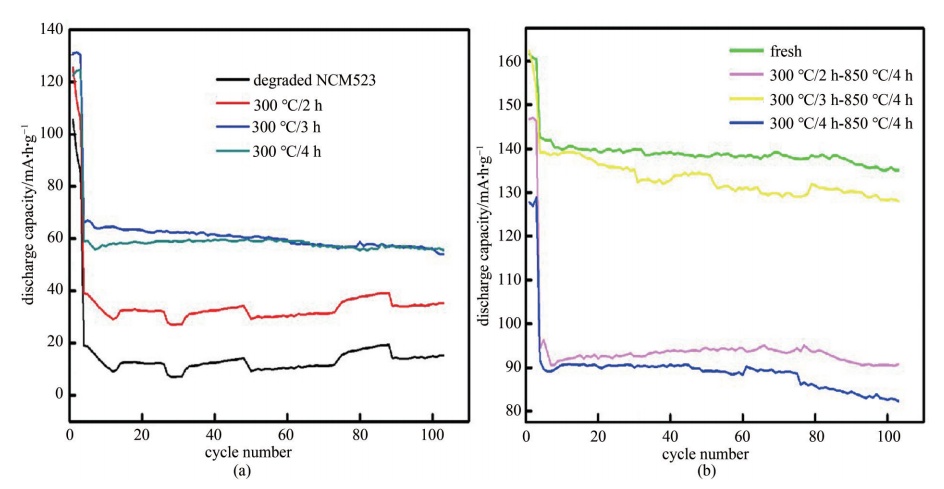

樓平等在空氣氣氛中,采用低共晶熔鹽混合物LiNO3-LiOH為鋰鹽進行補鋰修復再生,從而將廢舊NCM523重新修復成初始充電比容量的材料。其電化學結果如下圖所示,在0.1C的充放電電流密度和2.8~4.25V 的電壓范圍內,300℃/3h~850℃/4h修復再生后的NCM523首次放電比容量為161.2mAh/g,充放電庫侖效率為87.8%,1C條件下循環100次后,放電比容量為132.6mAh/g,相較于未處理的廢棄三元正極材料,倍率性能和循環性能得到了大幅提升,與商業 NCM523材料相差無幾。

不同樣品的循環性能曲線(來源:樓平等,《熔鹽法再生修復退役三元動力電池正極材料》)

水熱鋰化

水熱合成是指物質在高于環境溫度和壓力的密封加熱溶液中通過化學反應合成。常見的水熱法指將失效的正極材料浸入含有鋰源(如LiOH、CH3COOLi、Li2SO4等)的溶液中,在水熱反應釜中進行反應,以實現鋰的補充,并通過快速的退火熱處理使失效正極材料的結構得到修復。

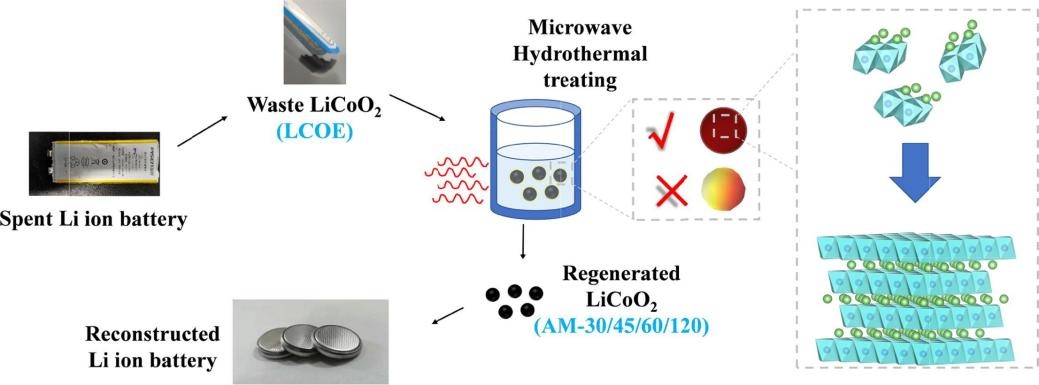

LIU等采用微波水熱反應器,將失效的LCO正極加入到LiOH溶液中,微波加熱至220℃,水熱45min以實現鋰的補充,再經800℃退火4h以消除裂紋和恢復結構,過程如下圖所示。結果表明,處理后的LCO正極材料顆粒表面的裂紋消失,層狀結構得到恢復。所回收的LCO正極具有優異的容量和倍率性能,在5C下放電容量可達141.7mAh/g。同時,相比于傳統水熱法,微波水熱可以有效縮短時間、提升溶液加熱均勻性,使得再生LCO正極材料結晶度更高、粒徑更加均勻。但是,水熱法的反應壓力遠遠大于環境壓力,存在一定的安全隱患。

退役LCO電池修復制造鋰離子電池的過程(來源:LIU Yang,et al,《Microwave hydrothermal renovating and reassembling spent lithium cobalt oxide for lithium-ion battery》)

低共熔溶劑常壓鋰化

低共熔溶劑(DESs)被廣泛認為是一類新的離子液體(ILs)類似物。其通常由Lewis或Brønsted酸和堿組成,而離子液體則由一系列陰離子和陽離子組成。DESs中往往含有較大的非對稱離子,這些離子具有較低的晶格能,使得DESs的熔點很低。相對于傳統的咪唑類和嘧啶類ILs而言,DESs合成更簡單、成本更低廉、對環境更友好且可以循環使用,因此不少研究人員嘗試利用DESs實現對LIBs正極材料的回收利用。

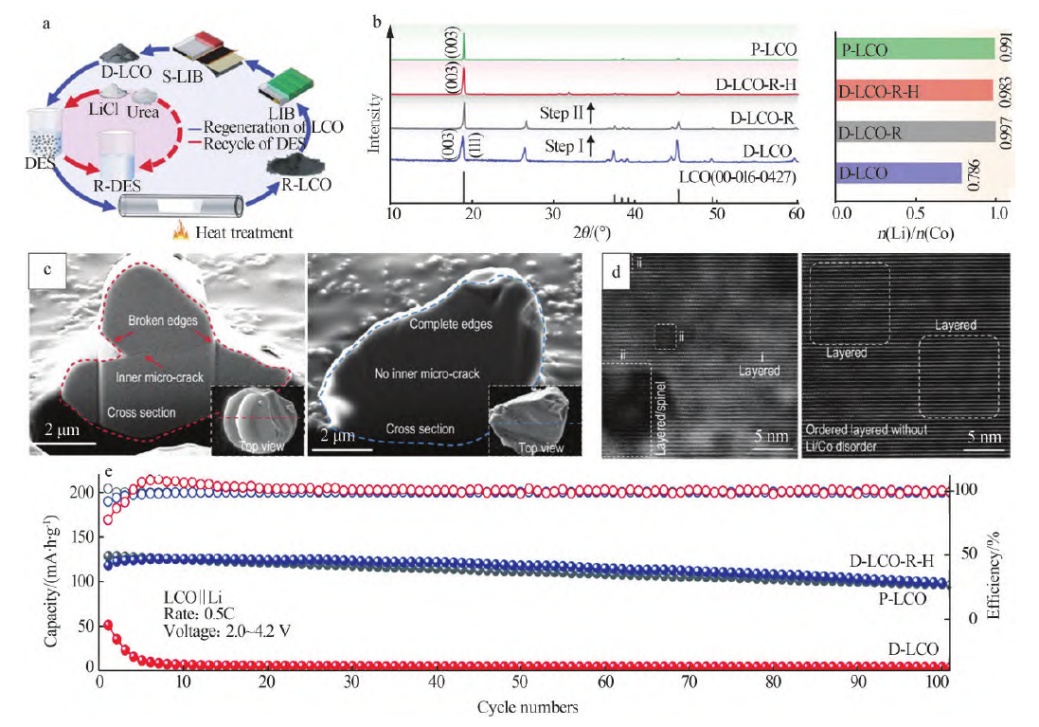

WANG等首次成功利用氯化鋰-尿素DES對失效LCO正極材料進行了常壓直接再生,DES沒有用作溶解LCO的溶劑,而是作為選擇性補充Li和Co的載體。其工藝流程如下圖所示,將失效LCO正極和少量CoO添加到DES中,在120℃下反應以實現Li和Co元素的補充,隨后在850℃下退火2h得以加速Li和Co原子的重新排列,使尖晶石相LCO向層狀LCO轉變。處理后的LCO正極,n(Li)/n(Co)從失效LCO的0.786提高到0.991,通過XRD和聚焦離子束掃描電子顯微鏡表征(FIB-SEM)發現,失效LCO正極中的雜質相被有效去除,尖晶石LCO相轉變為有序的層狀結構,同時晶粒表面微裂紋愈合,有效地恢復了失效LCO正極的成分和結構。修復后的LCO正極在0.5C、循環100次后仍保持90%的容量,性能優異。該方法利用DES實現了LCO正極的直接再生,整個過程不產生廢水,綠色、節能、高效,且DES能夠重復使用,可以有效降低電池回收的成本。DESs作為一種綠色、環保、低成本的溶劑,近些年備受電池回收工作者的青睞,其在濕法回收領域已有不少研究。低共熔溶劑常壓鋰化直接再生作為一種新型的正極。

(a)DES直接回收過程示意圖;(b)LCO正極XRD譜圖;(c)失效和修復后LCO正極FIB-SEM圖;(d)失效和修復后LCO正極TEM照片;(e)不同LCO在0.5C下的循環性能圖(來源:WANG Junxiong,et al,《Direct and green repairing of degraded LiCoO2 for reuse in lithium-ion batteries)

結語與展望

在雙碳戰略目標背景下,新能源汽車產業必將得到快速發展。與此同時,退役鋰電池的數量也會大幅增加。退役鋰電池中正極材料含有Ni、Co、Mn、Li等有價金屬,既可以將其提取利用,又可以通過直接回收再生制成新的電極材料。

傳統的火法和濕法回收均是將有價金屬元素進行提取、分離和提純,會消耗大量的能量和化學品,成本和排放較高。直接回收再生的策略是基于失效正極材料的組成和結構對其進行直接再生,流程短且能量和化學品消耗低,因而具有更低的成本和碳排放。

本文介紹了4種正極材料直接回收再生技術,高溫固相法操作簡單、應用廣,但能耗高;熔融鹽法反應溫度低,但對鋰鹽用量和熱處理時間要求嚴格;水熱法鋰化溫度更低、時間更短、反應更均勻,但高壓環境存在一定的安全隱患;低共熔溶劑法可在常壓下實現對失效正極再生,且DESs綠色環保、可循環利用,能大幅度降低回收成本,有望用于大規模回收,但目前相關研究較少,適用于不同正極材料的DESs體系還有待開發。

參考資料:

1、唐迪等,《退役鋰離子電池正極材料直接回收的研究現狀和展望》

2、余杭科協,《院士觀點丨中國科學院院士成會明:推動廢舊鋰離子電池材料直接再生回收》

3、陶熠等,《鋰離子電池三元正極材料資源化利用研究進展》

4、荊乾坤等,《失效鋰離子電池正極材料直接再生的研究進展》

5、SHI Y,et al,《Ambient-pressurere lithiation of degraded LixNi0.5Co0.2Mn0.3O2(0<x<1)via eutectic solutions for direct regeneration of lithium-ion battery cathodes》

6、樓平等,《熔鹽法再生修復退役三元動力電池正極材料》

7、LIU Yang,et al,《Microwave hydrothermal renovating and reassembling spent lithium cobalt oxide for lithium-ion battery》

8、WANG Junxiong,et al,《Direct and green repairing of degraded LiCoO2 for reuse in lithium-ion batteries

(中國粉體網編輯整理/長安)

注:圖片非商業用途,存在侵權告知刪除!