中國粉體網訊 在半導體行業中,設備投資占半導體產業資本支出的60%-70%,而設備總支出中資產占比最高的要數晶圓制造,而光刻、等離子刻蝕、薄膜沉積設備作為晶圓制造中最重要的制造環節,是推動半導體行業技術創新進步的引擎。

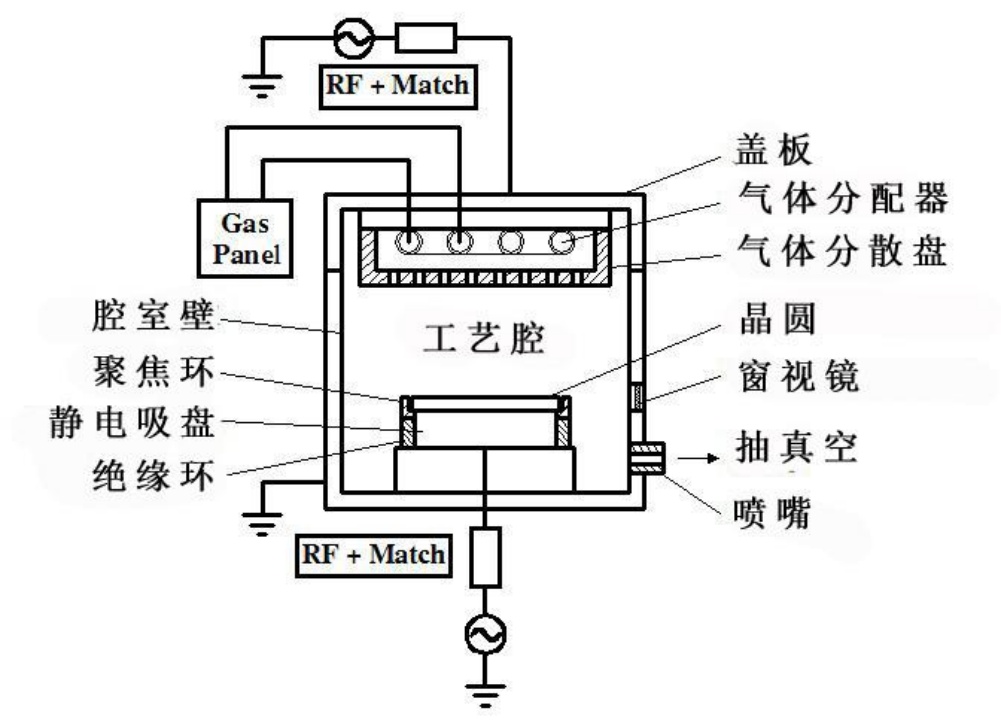

在刻蝕機中,刻蝕腔體采用的核心部件是影響機器先進程度的關鍵要素。半導體刻蝕過程中,利用高能、活性的等離子混合氣體通過連續的物理、化學作用,會對刻蝕設備的腔體部件造成腐蝕,影響刻蝕機設備部件的使用壽命;另一方面,由于部件的腐蝕過程中,形成副產物,當這種副產物沒有及時排除腔體或者形成難揮發的副產物,就會在硅片上形成顆粒雜質,降低了設備的可靠性,進而影響晶圓硅材料的純度和刻蝕的晶體管形貌和進度。

那么,什么樣的材料適合做耐刻蝕機腔體?

隨著半導體晶體管尺寸急劇減少和鹵素類等離子體能量增高,要求等離子刻蝕機的刻蝕腔體在晶圓刻蝕的時候需要保持越來越高的潔凈度;此外,為了增加刻蝕機腔體壽命和可靠性,半導體設備加工中與等離子體接觸的部件需要有較好的耐等離子體刻蝕性能;最后,由于刻蝕腔體內表面部件形狀復雜、孔槽類特征眾多且尺寸大,在刻蝕機制造的時候必須多次安裝刻蝕腔體內表面部件,這就要求刻蝕腔體內表面部件材料機械強度好,不容易機械損壞。

相對于有機和金屬材料,陶瓷材料一般都具有較好的耐物理和化學腐蝕性能以及耐高溫特性,因此在半導體工業中,多種陶瓷材料已成為半導體設備核心部件制造材料,如SiC、AlN、Al2O3和Y2O3等,離子刻蝕設備應用陶瓷材料的部件主要有視窗鏡、靜電卡盤、聚焦環等。

等離子體刻蝕設備的結構示意圖

耐等離子體刻蝕陶瓷材料

石英玻璃

石英是一種物理化學性質穩定的無機非金屬材料,晶體結構屬三方晶系,其主要成分是SiO2,具有一定的耐化學腐蝕性,作為刻蝕機設備的部件材料,其主要成分元素與Si片相同,不會對晶圓產生其他污染。但長期在高能等離子環境中,易與Si反應,會導致部件變得模糊。

碳化硅

碳化硅是一種化學性質穩定、導熱系數高、熱膨脹系數小、耐磨性能優異的無機非金屬材料。SiC作為刻蝕機腔體材料,相較于石英,其材料本身產生的雜質污染較少,因其優異的導熱率以及與Si片較匹配的電導率被用于聚焦環材料,而且SiC具有更加優異的耐等離子刻蝕性能,是極好的備選材料。

陽極氧化鋁及高純Al2O3材料

早期等離子刻蝕防護技術是在鋁基材上沉積一層致密的硬質陽極保護層,但由于合金中的雜質會發生偏析,表面的陽極氧化鋁層易產生微裂紋,在刻蝕中出現剝落現象。隨著涂層技術的發展,高純Al2O3涂層逐漸用于刻蝕機工藝腔和腔體內部件的防護,但由于Al2O3涂層與襯底熱膨脹系數不匹配,導致開裂,影響涂層的耐刻蝕性能。

與Al2O3涂層相比,致密的高純Al2O3塊體陶瓷具有更好的耐等離子體刻蝕性能,其作為耐等離子刻蝕腔體材料具有以下特點:

●生產設備簡單,自動化程度較高,生產工藝成本較低。

●由于鹵素氣體通常被用作高速刻蝕Si晶片使用,Al易于鹵素F等反應生成易揮發的Al-F副產物而污染晶片。

●金屬相雜質的添加,使其硬度和抗彎強度明顯下降。

●高溫下,納米晶粒易長大,并伴隨熱導率下降。

●在梯度涂層中,加重了分層效應。

●不能滿足300mm以上刻蝕設備的要求。

氧化釔(Y2O3)

Y2O3是立方晶系,是一種透明陶瓷,在寬廣的波長(0.3-0.8μm)范圍內,特別是在紅外區中具有很高的透光率,可以作為等離子體刻蝕設備的窗視鏡材料。雖然Y2O3有極好的耐等離子體刻蝕性能,但由于較差的壓實性和燒結能力,機械強度低,加工難度大,其實用性受到限制。與Al2O3相比具有如下優勢與不足:

●由于AlF3的消除,Y2O3造成的表面顆粒和缺陷污染減少。

●材料中的過渡金屬含量低,降低了金屬污染的風險。

●Y2O3具有更加優異的介電性能,并且越厚的Y2O3陶瓷涂層,其抵抗介質擊穿能力越強。

●作為耐等離子腔體材料,在等離子體中腐蝕速率較低。

●使用成本低,但制備成本較高。

●熱膨脹系數較Al2O3大,在腐蝕的過程中,在晶界邊界的殘余應力易發生膨脹,因此內部較易產生氣孔和微裂紋。

單晶YAG以及Al2O3-YAG共晶復合材料

單純用Y2O3來制備半導體生產中的耐腐蝕器件,生產成本高,對于,有學者制備出YAG。YAG簡稱釔鋁石榴石,具有立方晶體結構、無雙折射效應、高溫蠕變小,具有優異的光學及電學性能,被廣泛地應用于激光器基質材料、高溫可見光窗口、等離子體腔室材料以及紅外窗口材料等。

YAG作為一種重要的耐熱和耐等離子體沖擊材料,相較于Y2O3陶瓷,具有以下一些特點:

●使用壽命長,制備工藝更為簡單,使用成本相對較低。

●更優異的機械性能。

●熔點低,易加工等。

Al2O3-YAG復合陶瓷,是由Al2O3與Y2O3納米粉末按照一定的配比,經過球磨混合、干燥、成型、燒結等工藝制備而來。在耐等離子刻蝕腔體壁材方面,相較其他耐蝕腔體材料具有如下優點:

●優異的機械性能。

●高熱導率、高溫抗蠕變性能優異。

●生產成本相對較低。

●耐等離子刻蝕性好。

氮化硅(Si3N4)

Si3N4作為一種共價鍵化合物,其熱膨脹系數低、導熱率高、抗化學腐蝕、耐熱沖擊性極佳。經過熱壓燒結的Si3N4,其硬度極高,且極耐高溫,它的強度一直維持在1200℃高溫下而不下降,受熱后不會熔成融體,到1900℃才會分解。

熱壓燒結的氮化硅加熱到1000℃后投入冷水中也不會破裂。但是它作為一種等離子刻蝕腔體材料,仍存在以下不足:

●機械加工成本高,已超過產品總成本的一半。

●機械加工對材料表面損傷,由此對材料的強度產生不利。

●為了避免機械加工對材料性能的消極影響,制造加工通常采用過分保守的加工條件,大大地延長了加工時間,生產效率降低。

●作為一種非氧化物陶瓷材料,大尺寸燒結體難以制備,其制備成本高。

氮化鋁(AlN)

AlN作為共價鍵化合物,具有六方鉛鋅礦結構,是高溫結構陶瓷的重要材料。由于AlN陶瓷的高熱導率,低介電常數,與單晶硅相匹配的熱膨脹系數,以及良好的電絕緣性,是成為靜電吸盤介電層和硅片支撐用托盤的理想材料。

高純氮化鋁作為刻蝕機的耐等離子刻蝕材料主要有以下優點:

(1)高熱導率,易散熱;

(2)電絕緣性好;

(3)熱膨脹系數與單晶硅相似,硅片在刻蝕過程不會因受熱膨脹破裂;

(4)機械強度高,易加工制造;

(5)介電常數和介電損耗適中;

(6)耐高溫性能和耐等離子刻蝕性能好。

小結

目前晶圓尺寸不斷增大以及特征尺寸不斷縮小的發展現狀,對刻蝕設備的腔室材料要求也會越來越高。未來刻蝕設備腔體材料的發展方向:

( 1) 為了刻蝕設備腔體高潔凈的要求,能夠制備出大尺寸的陶瓷燒結體材料至關重要。

( 2) 作為耐等離子刻蝕腔體材料,材料的研究方向朝著稀土氧化物的復合材料發展。如 Y2O3、Er2O3等。

參考來源:

譚毅成等:耐等離子刻蝕陶瓷的研究現狀(2018)

譚毅成:耐等離子體刻蝕釔基復合陶瓷的制備及其性能研究(2021)

朱祖云:等離子體環境下陶瓷材料損傷行為研究

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權告知刪除