中國粉體網訊 碳化硅材料主要包括單晶和陶瓷2大類。

無論作為單晶還是陶瓷材料,碳化硅的高熱導率都是其能夠廣泛應用的基礎。目前文獻報道的碳化硅陶瓷室溫熱導率在30~270W·m-1·K-1,遠低于碳化硅單晶理論室溫熱導率(490W·m-1·K-1),這主要是由于碳化硅陶瓷中存在晶界、固溶體、晶格氧、氣孔等。

SiC陶瓷熱導率的影響因素

影響SiC陶瓷熱導率的主要因素為溫度、氣孔、晶體結構和第二相等。

在SiC陶瓷傳統服役溫度下(≥25℃),其熱導率隨溫度升高逐漸減小。

SiC陶瓷的氣孔特性與其熱導率存在較強相關性,隨氣孔率增大或閉口氣孔數量增多,SiC陶瓷的熱導率顯著降低,而通過構筑特殊氣孔通道,可制備得到具有各向異性且熱導率可控的SiC陶瓷。

SiC多型體熱導率的相關研究仍存在較多爭議,其對SiC陶瓷熱導率的影響主要歸因于材料內部界面熱阻的改變,當SiC晶型趨向一致時,材料的熱學性能更佳。

一般情況下,第二相將導致材料中異質界面增多,使聲子散射頻率增大,但外加高熱導率第二相時,SiC中含有更多熱量傳輸載體,當第二相對SiC熱導率的增益效果大于聲子散射時,材料的熱導率得到提升。

提升SiC陶瓷熱導率的措施

改善SiC陶瓷熱導率的關鍵是降低聲子散射頻率,提升聲子平均自由程。通過降低SiC陶瓷的氣孔率和晶界密度、提升SiC晶界純潔度、減少SiC晶格雜質或晶格缺陷、增加SiC中熱流傳輸載體將有效提升SiC的熱導率。目前,優化燒結助劑種類及含量、高溫熱處理和添加高導熱第二相等是改善SiC陶瓷熱導率的主要措施。

優化燒結助劑種類及含量

制備高導熱SiC陶瓷時常需添加各種燒結助劑。其中,燒結助劑的種類及含量對SiC陶瓷熱導率的影響較大,如Al2O3體系燒結助劑中的Al或O元素易固溶進SiC晶格,產生空位和缺陷,導致聲子散射頻率增大。此外,若燒結助劑含量較低,材料難以燒結致密化,而燒結助劑含量較高將導致雜質和缺陷增多,過量液相燒結助劑還可能抑制SiC晶粒長大,降低聲子平均自由程。因此,為制備得到高導熱SiC陶瓷,需在滿足其燒結致密的前提下盡可能減少燒結助劑含量,且盡量選擇難溶于SiC晶格的燒結助劑。

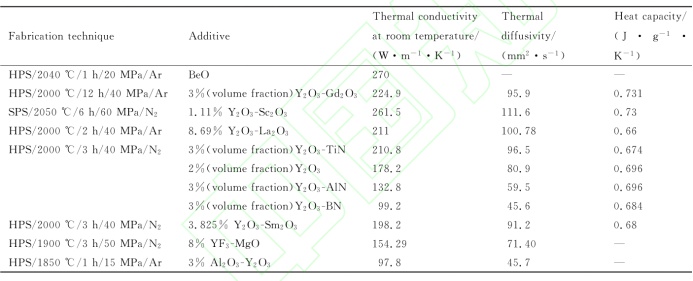

下表為添加不同燒結助劑時SiC陶瓷的熱導率、熱擴散系數及比熱容。

高溫熱處理

對SiC陶瓷進行高溫熱處理,有利于消除晶格缺陷、位錯和殘余應力,促進材料中部分非晶體向晶體的結構轉變,減弱聲子散射作用。此外,高溫熱處理可有效促進SiC晶粒生長,最終提升材料的熱學性能,如SiC陶瓷經1950℃高溫熱處理后,其熱擴散系數由83.03mm2·s-1增加至89.50mm2·s-1,常溫熱導率由180.94W·m-1·K-1增加至192.17W·m-1·K-1。

添加鋁、硼和碳等高導熱第二相

通過添加鋁、硼和碳等單質,可以使多孔SiC陶瓷的堆積密度增加,導致孔隙率以及孔徑減小,從而提高其導熱性。高熱導率添加劑提高碳化硅陶瓷熱導率的機理可歸納為:

(1)添加劑具有超高的熱導率;

(2)添加劑具有高的電子遷移率,增加了碳化硅陶瓷基體中自由移動載流子數量;

(3)添加劑與碳化硅顆粒表面SiO2發生反應,降低SiC晶格氧含量和缺陷數量,改善SiC晶粒間的接觸情況,從而減少SiC晶體中的聲子散射,提高碳化硅陶瓷的熱導率。

采用合適的燒結工藝

高導熱SiC陶瓷的主要制備工藝有熱壓燒結、放電等離子燒結、無壓燒結、重結晶燒結和反應燒結等,不同制備工藝下SiC陶瓷的熱導率有一定的差異。

使用熱壓燒結法或放電等離子燒結法可制備得到熱導率大于230W·m-1·K-1的SiC陶瓷,但由于熱壓燒結法和放電等離子燒結法的工藝特殊,燒成過程中原料粉體受到垂直機械壓力,因此制得的SiC陶瓷尺寸受限且結構單一。

使用無壓燒結法、重結晶燒結法和反應燒結法時,可制備得到大尺寸和復雜結構的SiC陶瓷,但這三種工藝難以制得熱導率大于230W·m-1·K-1的SiC陶瓷。例如,反應燒結SiC受生坯密度和燒成制度等因素制約,較難制得高純度SiC陶瓷,材料內常含有游離硅,其熱導率受游離硅粒徑、尺寸和分布制約。

無壓燒結SiC同樣需添加各種燒結助劑,其中無壓液相燒結SiC熱導率通常小于120W·m-1·K-1,雖然無壓固相燒結SiC熱導率可達到192.17W·m-1·K-1,但其燒成溫度較高(≈2150℃)且斷裂韌性較差。

重結晶SiC中SiC含量通常大于99%,但由于其蒸發-凝聚的燒結機理,使用該工藝難以制得高致密SiC陶瓷,燒結材料中含有較多貫通孔,材料中聲子-氣孔散射頻率較大,因此其熱導率低于高致密SiC陶瓷。

SiC高導熱材料的應用前景

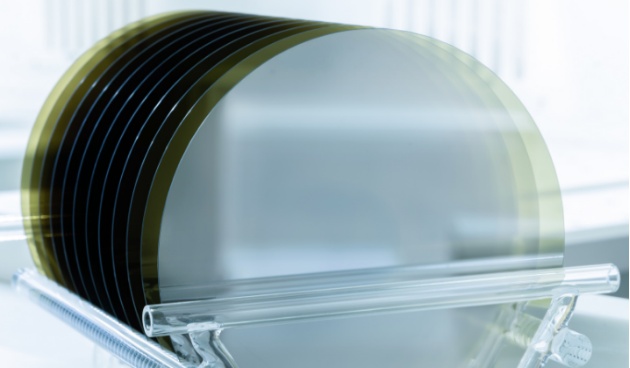

碳化硅單晶

SiC具有高導熱、禁帶寬度大、電子飽和遷移速率高和臨界擊穿電場高等優異性質,其優異的綜合性能彌補了傳統半導體材料與器件在實際應用中的不足,在電動汽車、手機通信芯片等領域具有廣泛的應用前景。由于SiC有著更高的可靠性、更高的工作溫度、更高的效率、更小的尺寸和更高的電壓承受能力,可應用于主驅板、車載充電機和電源模塊等功率器件,從而可大幅度提高效率,給電動汽車增加續航能力。同時,SiC具有良好的導熱性能,使用SiC半導體功率器件可以縮小電池尺寸以及更有效地轉換能量,從而降低總成器件的成本。

導電型碳化硅襯底,圖片來源:天岳先進

碳化硅陶瓷

(1)高溫應用領域

SiC陶瓷具有的高溫強度高、耐高壓、高溫蠕動性小等優點,能適應各種高溫環境。例如:

SiC橫梁,適用于工業窯爐中的承重結構架,它高溫力學性能優異,抗高溫蠕變性好,長期使用不彎曲變形。

SiC橫梁,圖片來源:華美新材料

SiC輥棒用于高溫燒成帶,具有良好的導熱性能,節約能源的同時不增加窯車重量。

SiC冷風管用于窯的降溫帶,耐急冷熱性能好,其使用壽命是不銹鋼管或氧化鋁等耐火材料的5~10倍。

另外,由于SiC陶瓷突出的高溫強度、優良的抗高溫抗蠕變能力以及抗熱震性,其成為火箭、飛機、汽車發動機和燃汽輪機中熱機部件的主要材料之一,通用汽車公司研制的AGT100車用陶瓷燃氣輪機就采用SiC陶瓷用作燃燒室環、燃燒室筒體、導向葉片和渦輪轉子等高溫部件。

(2)加熱與熱交換工業領域

SiC陶瓷具有的低熱膨脹系數、高導熱率、抗熱沖擊性,可廣泛應用于加熱與熱交換工業領域。例如:

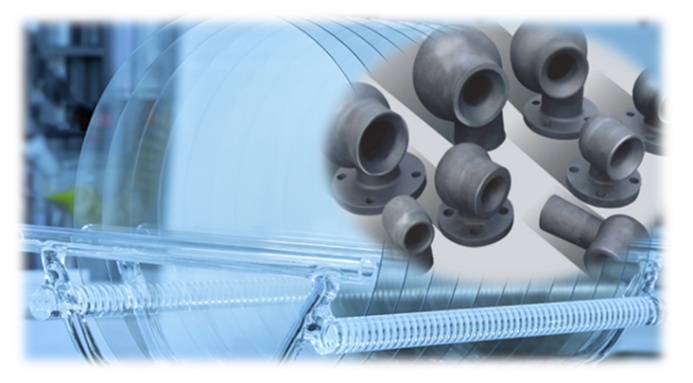

SiC噴火嘴,其高熱導率結合其低熱膨脹,抗熱震性遠優于碳化鎢,耐高溫,耐極冷極熱,使用溫度大于1400℃。

還可被加工成各種形狀,適用于明火直接加熱和輻射管間接加熱系統的工業窯爐中。在通常情況下,工業窯爐中釋放的氣體不僅溫度高而且有腐蝕性,這就要求熱交換器同時具有耐高溫、耐腐蝕和抗熱震性,可承受大的熱應力。SiC換熱器則滿足了這一需求,換熱器內部分為空氣通道和煙氣通道,能有效地進行煙氣回收,具有超強的耐磨性和完全的不滲透性,允許介質以高速通過,且熱交換率高,是一種理想的節能裝置。

輻射管內管,圖片來源:華美新材料

SiC輻射管,用于輻射管間接加熱系統,良好的熱傳導性能可以極大提高散熱效果,顯著節約能源,同時使得整個加熱系統的運行壽命增加,有效降低維護成本。

參考來源:

[1]江漢文等.碳化硅在導熱材料中的應用及其最新研究進展

[2]董博等.碳化硅陶瓷導熱性能的研究進展

[3]王曉波等.高導熱碳化硅陶瓷的研究進展

[4]張馳等.碳化硅材料熱導率計算研究進展

(中國粉體網編輯整理/山川)

注:圖片非商業用途,存在侵權告知刪除