中國粉體網訊 當前,純電動汽車大規模產業化仍然面臨著“充電焦慮”、“里程焦慮”和進一步降低成本的問題。其中,如何大幅提高鋰離子電池的倍率性能和能量密度最受科研人員的關注。電極作為鋰離子電池的主要組成部分,深刻影響著儲能裝置的性能。

傳統鋰離子電池采用濕法漿料涂覆工藝制造電極,存在以下缺點。

(1)能源浪費:2017年,Karl-Heinz Pettinger統計得到每年生產100萬個鋰離子電池 (20.5Ah,3.7V) 的產線,濕法涂敷和隨后的干燥過程需要的能源消耗約占電池制作總能源的51%。

(2)成本和環境污染高:電極漿料混合過程需要使用大量N-甲基-2-吡咯烷酮(NMP),它非常昂貴而且有毒。因此,在大規模生產的干燥過程中,必須建立回收裝置來收集和再處理蒸發的NMP。

(3)電極分層:在溶劑蒸發過程中,粘結劑和導電劑會由于毛細作用擴散到電極表面附近并形成團聚,而活性材料會沉淀。這會導致電極分層,從而損害電極中導電網絡的構建,并降低活性材料和集流體之間的結合強度。

(4)電極厚度有限:濕法涂布技術制造的電極存在裂紋、分層和柔韌性差等問題,尤其是在制備厚電極時,這些問題會被放大。因此,電極厚度受到濕法涂布技術的極大限制。

(5)不適用于硫化物全固態電池:硫化物固態電解質對水和極性有機溶劑(如醇和酰胺溶劑)極為敏感。因此,在傳統濕法涂敷制備電極時只能使用非極性或弱極性溶劑(例如二甲苯和甲苯),這也會限制粘結劑的選擇范圍。而即使使用非極性或弱極性溶劑,也會導致硫化物固態電解質的離子電導率降低。因此傳統的濕法涂布技術并不適用于硫化物全固態電池的制備。

干法電極技術優勢

2021年召開的中國電動汽車百人會論壇上,全國政協副主席、中國科學技術協會主席萬鋼提到“預鋰化將成為新能源汽車發展史上一個里程碑式的節點,正負極干法制備工藝能夠大幅度提高電池的質量。預鋰化與干法制備工藝是動力電池生產應用技術的新突破。”

干法電極技術在制備鋰電池時避免了使用任何溶劑,有望解決濕法工藝存在的問題。

(1)降低成本:干法電極技術節省了溶劑、溶劑蒸發、回收和干燥設備的成本。這也是埃隆·馬斯克在2020年特斯拉電池日聲稱“采用干法電極技術生產電池時,電池生產設備的空間、能耗和成本降低為原來成本十分之一”的原因。

(2)抑制分層:干法電極技術電極各組分的混和過程中不會使用溶劑。因此在干混過程中,由于混合器和顆粒的剪切和摩擦,電極材料的不同成分可以均勻分布。并且由于干混過程中不存在漿料,因此不再存在因溶劑蒸發引起的電極分層。

(3)對電極厚度沒有限制:干膜技術可以輕松控制電極厚度和厚電極的均勻性,不會產生裂紋,在制備厚電極方面具有獨特的優勢。

(4)與硫化物固態電解質相容:干法制膜技術避免使用有機/極性溶劑,在制膜過程中只需極少量的粘合劑,特別適用于制備硫化物全固態電池。由于不會使用與硫化物固態電解質發生反應的溶劑,因此干法制膜技術有助于更好的制備硫化物固態電解質膜并保持其高離子電導率。

綜合以上優點,干法電極制備工藝近年來開始嶄露頭角。尤其隨著電動汽車龍頭企業特斯拉收購了超級電容器生產商Maxwell,“干電極技術”一躍成為鋰電池行業關注的熱點。

干法電極開發策略

干法制備工藝通常是將活性物質、粘結劑、導電劑組成的粉末干混后,直接噴涂到集流體上,或者通過碾壓/熱壓制成自支撐的極片。由于不需要進行溶劑干燥過程,這種簡化的流程不僅可以降低成本,還有利于控制極片的微結構。目前,干法電極的研究主要有以下兩種開發策略:

一是通過噴涂方式進行制備

噴涂法制備干法電極:(a)直接涂覆;(b)靜電噴涂(來源:沈白承,《柔性鋰離子電池用PTFE基干法電極的制備及性能研究》)

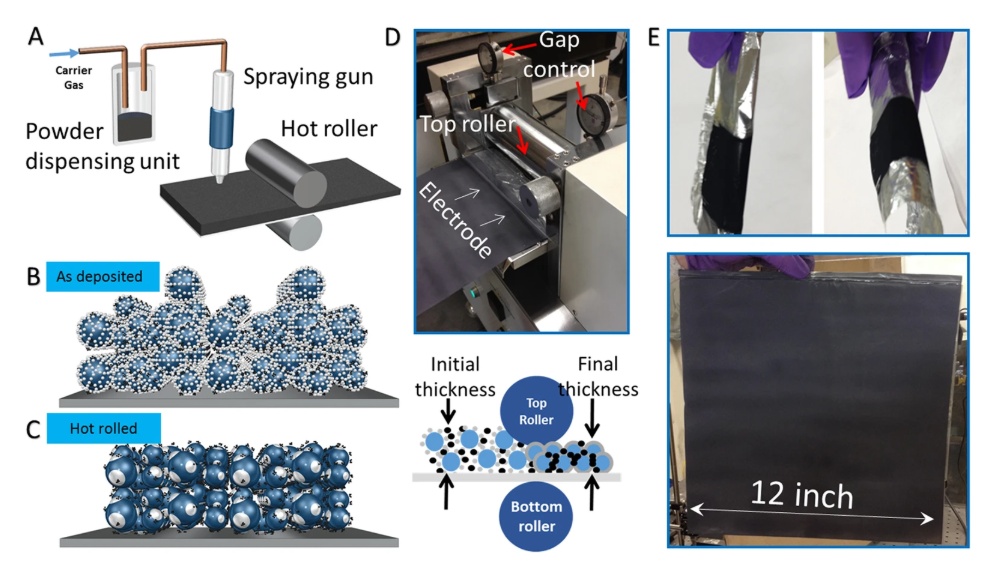

B.Ludwig等用粉末靜電噴涂法制備LiCoO2干法電極,如下圖所示,其中LiCoO2、PVDF和C65的質量比為90∶5∶5。

(A)靜電噴涂工藝系統;(B)(C) 熱錕壓前后;(D) 熱輥壓配置;(E)鋁箔上的干電極(來源:LUDWIG B,et al,《Solvent-free manufacturing of electrodes for lithium-ion batteries》)

實驗過程為:用137.9kPa的高壓氣體加速預混好的粉末,在25kV靜電壓下,90°垂直噴涂到鋁集流體上,隨后,用熱輥壓軟化黏結劑PVDF,實現活性材料、導電劑和集流體的黏結。實驗通過調節壓輥的間隙,控制極片的厚度和壓實密度;通過增加噴槍的數量,控制噴涂的寬度。制備的涂覆寬度達304.8mm的正極片,噴涂態的涂層與集流體之間的黏結強度極低,但用熱輥碾壓軟化黏結劑PVDF后,粉末與集流體間的黏結強度得到提升,并可通過調整輥壓溫度和走帶速度來調控黏結強度的范圍。在0.1C、0.2C、0.5C、1.0C、2.0C和3.0C等倍率下,干法電極的容量均優于濕法電極;以0.5C循環50次,干法電極的容量保持率為70%,優于濕法電極的58%。電化學阻抗譜測試結果顯示,干法電極在循環前后的阻抗均小于濕法電極,原因是干法電極制作過程無溶劑,黏結劑未溶解,對活性材料表面的包覆面積小,界面阻抗更小,有利于活性材料和導電劑、集流體間的接觸和Li+的嵌脫。

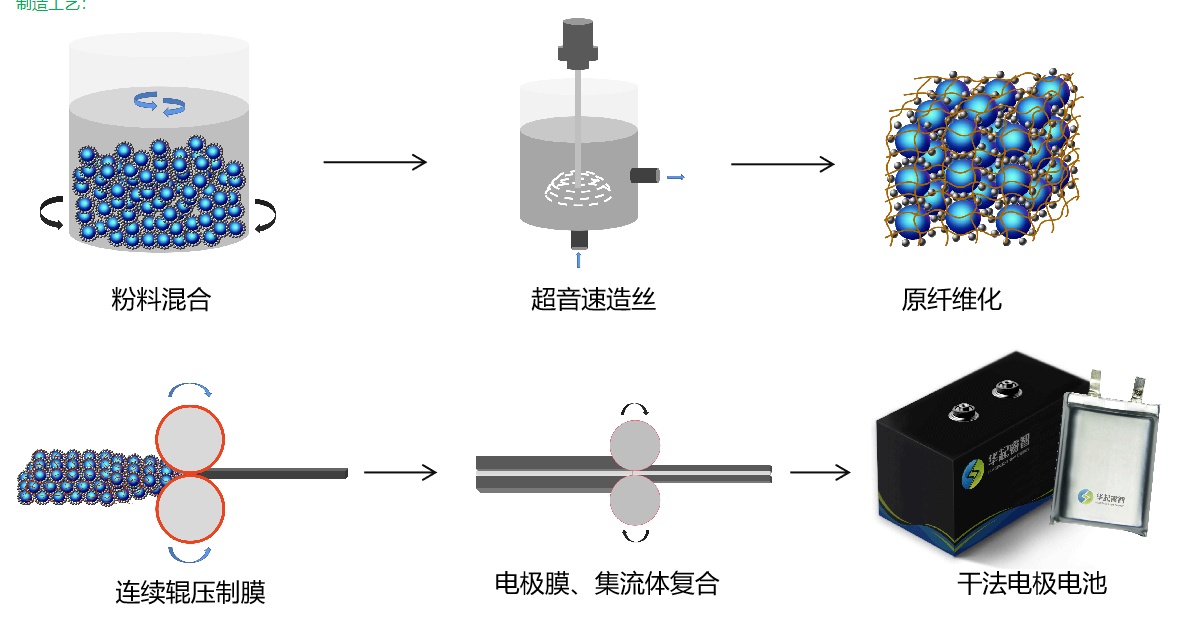

二是通過錕壓方式進行制備

錕壓法制備干法電極(來源:聯凈自動化)

該法的核心材料是具有“纖維化”能力的聚全氟乙烯粘結劑(PTFE),在實際制備中,把活性物質、導電劑、PTFE進行混合,在混合過程中各種材料得到均勻分散,同時在剪切力的作用下粘結劑會從原來的球形被物理拉伸成細絲狀(也就是所謂的“纖維化”),形成的網狀結構能把活性顆粒相互連接在一起,從而達到較好的粘結作用。

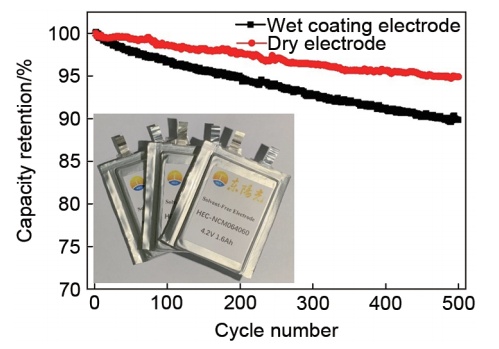

郭德超等采用錕壓法制備NCM811干法電極片,作為對比,采用傳統的濕法涂布工藝制備NCM811濕法電極片。然后分別通過紐扣半電池和軟包全電池對兩種電極片的電性能進行了考察。結果表明,在干法電極內部形成了一個致密、完整、柔性的黏結劑網絡結構,采用干法電極的軟包電池經500圈循環充放電后,容量保持率為94.89%,相較于傳統的濕法涂布電極提高了約5個百分點。干法電極中由PTFE纖維鏈構成的三維網絡結構,可以有效抑制活性物質顆粒在充放電過程中的體積膨脹,防止活性物質顆粒在循環過程中從集流體表面脫落。

NCM811電極組裝的軟包全電池電子照片及其循環性能(來源:郭德超等,《鋰離子電池用無溶劑干法電極的制備及其性能研究》)

干法電極技術面臨問題

錕壓法的技術核心在于粉末混合過程中實現黏結劑的纖維化,以形成自支撐的干態電極膜。目前的研究均采用黏結劑PTFE,但添加量大(質量分數超過5%),需開發可替代的黏結劑,降低用量,以提升電極的比能量。

噴涂法電極技術,可沿用濕法電極的材料體系配方,但該技術尚處于實驗室研究階段,在可加工性和連續制造方面面臨挑戰,且PVDF黏結劑與活性物質顆粒間為點接觸,電極柔韌性和耐久性能方面仍有提升空間。

采用干法電極技術制備的電池或超級電容器,目前僅有實驗室條件下的測試結果,尚無在實際使用工況下驗證數據的報道,需進一步積累長期、系統的測試驗證數據。

參考資料:

1、張冬冬等,《干法電極制備技術的研究現狀》

2、沈白承,《柔性鋰離子電池用PTFE基干法電極的制備及性能研究》

3、Y. Li, et al,《Progress in Solvent-Free Dry-Film Technology for Batteries and Supercapacitors》

4、郭德超等,《鋰離子電池用無溶劑干法電極的制備及其性能研究》

5、LUDWIG B,et al,《Solvent-free manufacturing of electrodes for lithium-ion batteries》

(中國粉體網編輯整理/長安)

注:圖片非商業用途,存在侵權告知刪除!