中國粉體網訊 SiC陶瓷具有高硬度、高強度、耐高溫、耐腐蝕等特性,廣泛應用于航空航天、石油化工、集成電路等領域,由于大部分碳化硅制品都屬于高附加值產品,市場前景廣闊,因此受到很多國家的重視,一直是材料學界研究的重點。

碳化硅陶瓷,來源:山田集團

SiC陶瓷超高的合成高溫和難以燒結致密的特性限制了它的發展,燒結工藝對于SiC陶瓷而言是很重要的。

燒結工藝:反應燒結VS無壓燒結

SiC為強共價鍵化合物,這個結構特點賦予了材料高硬度、高強度、高熔點和耐腐蝕等性能的同時,使材料在燒結時擴散速率較低,影響材料的燒結致密化,因此必須借助燒結添加劑、外部壓力等方法才能實現致密化。目前,碳化硅反應燒結及無壓燒結的研究及產業化應用獲得了較大發展。

反應燒結碳化硅工藝是一種近凈尺寸燒結工藝,在燒結過程中幾乎沒有收縮及尺寸變化,具有燒結溫度低、產品結構致密、生產成本低等優點,適合制備大尺寸復雜形狀碳化硅陶瓷制品。但不足之處是坯體前期制備工藝過于復雜,以及所產出的副產物存在污染等;另外,反應燒結SiC陶瓷材料的使用溫度范圍受到材料中的游離Si含量所影響,當溫度在1400°C以上,該材料的強度會隨著游離Si的熔化而迅速下降。

反應燒結碳化硅產品:(a)換熱器;(b)窯爐輻棒;(c)螺旋噴嘴

SiC的無壓燒結技術已經非常成熟,其優勢在于可以采用多種成型工藝,突破產品形狀和尺寸的限制,在適當添加劑的作用下可以獲得較高的強度及韌性。此外,SiC的無壓燒結操作簡單,適用于不同形狀的陶瓷零部件的批量化生產。但不足之處在于無壓燒結碳化硅粉體比反應燒結碳化硅更貴,制造成本要更高。

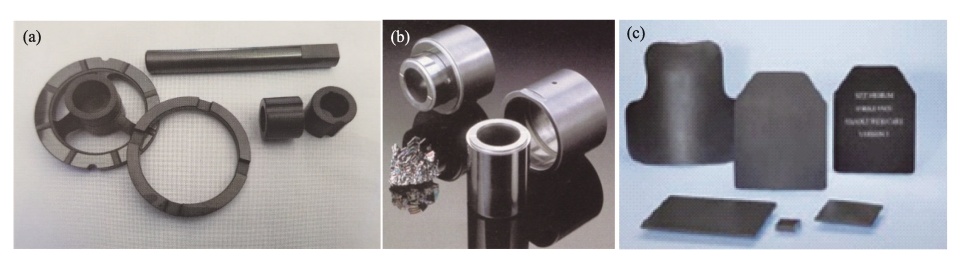

無壓燒結碳化硅產品:(a)陶瓷密封件;(b)陶瓷軸承;(c)防彈板

無壓燒結工藝主要分為固相燒結和液相燒結兩種,反應燒結碳化硅陶瓷相對于無壓固相燒結碳化硅耐高溫性能差,特別是溫度超過1400℃時碳化硅陶瓷的抗彎強度急劇下降,并且其不耐強酸強堿。而采用無壓固相燒結的碳化硅陶瓷,其在高溫下的機械性和在強酸強堿下的耐腐蝕性遠好于反應燒結碳化硅。

無壓燒結工藝研究

1、固相燒結

固相燒結SiC陶瓷的溫度較高,但其物化性能穩定,尤其是在高溫下強度不會發生改變,具有特殊的應用價值。

在SiC中加入B和C后,B處于SiC晶界上,部分B取代SiC中的C形成固溶體,C則與SiC表面的SiO2以及雜質Si反應,以上反應使SiC的晶界能減少、表面能增加,從而得到燒結驅動力的增加,促進燒結致密化。20世紀90年代以后,采用B和C作為添加劑制備無壓燒結SiC的方法已經廣泛應用到各工業領域。

優點:除了少量殘留C外,不存在第二相或晶界無玻璃相,晶界潔凈,高溫性能良好,可以使用到1600℃而性能基本不變。

缺點:不能達到完全致密,通常在晶粒的三角晶界處存在少量閉口氣孔,而且高溫時易導致晶粒長大。

2、液相燒結

液相燒結中燒結助劑的添加量通常在百分之幾,并且在燒結完成后的晶間相中仍然會殘留較多的氧化物。因此,液相燒結碳化硅的斷裂方式通常是沿晶斷裂,具有較高的強度和斷裂韌性。同時,相對于固相燒結,其燒結過程中形成的液相有效降低了燒結溫度。

Al2O3-Y2O3體系是最早開始研究也是被認為是最有吸引力的SiC陶瓷液相燒結添加劑體系。該體系可以在較低溫度下實現SiC陶瓷的致密化燒結。

(1)利用含有Al2O3,Y2O3和MgO的粉床進行了樣品的埋燒。通過觀察發現MgO與SiC顆粒的表面SiO2反應形成液相,通過顆粒重排和熔液再沉積過程促進了燒結致密化。

(2)Al2O3,Y2O3和CaO作為添加劑對SiC陶瓷進行無壓燒結,不同CaO含量的SiC材料中均有Al5Y3O12相形成,隨著CaO含量的不斷增加,材料中形成了CaY2O4氧化物相,CaY2O4和Al5Y3O12的液相在晶界中形成了快速滲透路徑,改善了材料的燒結性。

小結

添加劑可以提高無壓燒結SiC陶瓷的致密程度、降低燒結溫度、改變材料的微觀結構、改善材料的機械性能。隨著對添加劑體系研究的不斷深入,添加劑已經從原先的單一組分向多組分體系發展。在多元添加劑體系中,每種組分都有其獨特的作用來提升SiC陶瓷的性能;添加劑的引入也有一些不容忽視的弊端。添加劑與SiC之間的反應會產生諸如Al2O或CO等氣相,導致材料孔隙率上升。如何降低SiC陶瓷的孔隙率及消除添加劑對材料失重的影響是今后液相燒結SiC陶瓷技術的重點研究內容之一。

參考來源

王琨等:無壓燒結SiC陶瓷研究進展

李辰冉等:碳化硅陶瓷材料燒結技術的研究與應用進展

段春雷等:無壓燒結碳化硅工藝及應用探索

戴培赟等:碳化硅致密陶瓷材料研究進展

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權請告知刪除!