中國(guó)粉體網(wǎng)訊 中國(guó)是全球水資源最匱乏的國(guó)家之一,水污染促使水資源短缺進(jìn)一步加劇,形成惡性循環(huán),危害生態(tài)環(huán)境,影響人民身體健康,制約工農(nóng)業(yè)發(fā)展。水污染中一個(gè)重要的污染源就是含油廢水,含油廢水的處理是一個(gè)世界性難題,如果不采用有效的油水分離技術(shù),不僅造成經(jīng)濟(jì)損失,更對(duì)環(huán)境造成嚴(yán)重污染。

“油”的分類

含油廢水中的油主要由烷烴、芳香烴及環(huán)烷烴組成。其分散的狀態(tài)根據(jù)油含量、水體的性質(zhì)、水中所含的表面活性劑和電解質(zhì)等物質(zhì)的影響而有所不同。按照油滴的尺寸大小,可以把含油廢水中的油分為懸浮油、分散油、乳化油、溶解油4類。

懸浮油:油滴粒徑≥100μm,油在水中以連續(xù)相的形式存在。

分散油:油滴粒徑在10~100μm之間,油在水中以液滴的形式存在,易聚集成懸浮油漂在水面上。

乳化油:油滴粒徑在0.1~10μm之間,具有較高的穩(wěn)定性,乳化劑可以使油能夠更加均勻地分散到連續(xù)相的水中,從而使體系獲得一定的熱力學(xué)穩(wěn)定性。

溶解油:油滴粒徑≤0.1μm,油以化學(xué)鍵的形式與其他物質(zhì)結(jié)合在一起,難以分離。

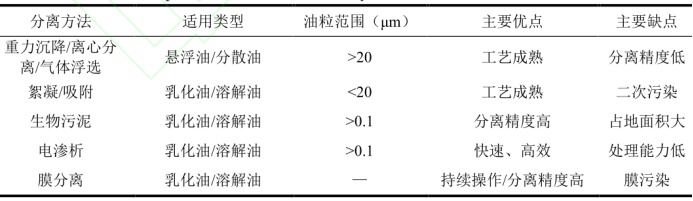

油水分離主要方法

目前,油水分離的技術(shù)主要分為化學(xué)法、生物法、物理法等。其中化學(xué)法包括凝絮法、氧化法、酸化法、鹽析法;生物法包括活性污泥法與生物膜法;物理法有粗粒化法、浮選法、吸附法、膜分離法。但是這些方法都有各自的缺點(diǎn),比如凝絮法與氧化法會(huì)引入新的雜質(zhì),酸化法會(huì)腐蝕設(shè)備,鹽析法處理油水效率低,活性污泥法與生物膜法對(duì)于污水種類要求高,浮選法與吸附法價(jià)格昂貴耗能高。這些方法不能有效分離乳化油水混合物,特別是當(dāng)乳化油滴粒徑小于20μm時(shí),需要施加電場(chǎng)或者添加化學(xué)物質(zhì)脫乳,造成能源消耗和二次污染。

與以上方法相比,膜分離技術(shù)可以根據(jù)需要調(diào)節(jié)孔徑大小,達(dá)到精確分離的目的,且膜分離法無(wú)需引入第三相、操作條件溫和、分離效率高,是實(shí)現(xiàn)油水分離的一種有效途徑。

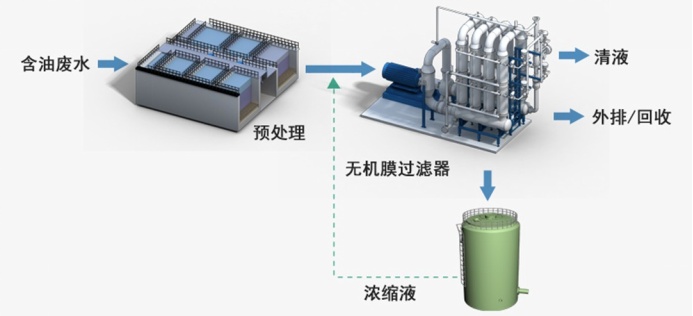

含油廢水膜處理流程,來(lái)源:久吾高科

其中陶瓷膜具有良好的化學(xué)穩(wěn)定性、熱穩(wěn)定性和機(jī)械穩(wěn)定性,可以在一些苛刻的條件下如腐蝕性和高溫環(huán)境下工作。同時(shí)陶瓷膜往往還具有較高的強(qiáng)度,有利于高強(qiáng)度的反洗。更重要的是大多數(shù)無(wú)機(jī)陶瓷膜具有親水的性質(zhì),可降低油滴在膜孔處的聚集情況,一定程度地降低膜污染。

陶瓷膜的油水分離機(jī)理

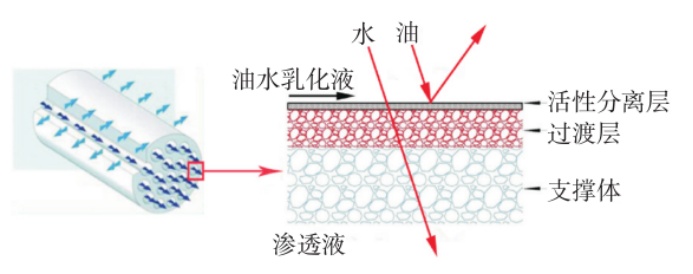

陶瓷膜是以氧化鋁(Al2O3)、氧化鈦(TiO2)、氧化鋯(ZrO2)等經(jīng)高溫?zé)Y(jié)而成的具有選擇性分離功能的多孔陶瓷薄膜材料,傳統(tǒng)陶瓷膜具有非對(duì)稱、孔梯度的微結(jié)構(gòu),由多孔支撐層、過(guò)渡層和活性分離層構(gòu)成。

非對(duì)稱陶瓷膜錯(cuò)流過(guò)濾示意圖

陶瓷膜過(guò)濾是一種“錯(cuò)流過(guò)濾”形式的流體分離過(guò)程,常用于油水分離的微濾膜和超濾膜的膜分離機(jī)理一般以篩分原理為主,油粒的分離主要取決于膜孔徑的大小,即原料液在膜管內(nèi)高速流動(dòng),在壓力驅(qū)動(dòng)下分子物質(zhì)(水分子)透過(guò)膜,大分子物質(zhì)(油滴)被膜截留從而達(dá)到固液分離、濃縮和純化的目的。

陶瓷膜的低成本制備方法

相對(duì)于原料成本而言,陶瓷膜繁雜的制備工藝帶來(lái)的高成本問題更具挑戰(zhàn)性。研究表明,材料成本、燒結(jié)能耗和制造工藝成本在膜制備總成本中分別占20%、60%和20%,因此降低燒結(jié)能耗可大幅減少陶瓷膜的制備成本。

減少膜燒結(jié)能耗的主要途徑大致分為三種:

(1)降低燒結(jié)溫度;

(2)減少燒結(jié)時(shí)間;

(3)減少燒結(jié)次數(shù)。

其中,減少燒結(jié)次數(shù)的一種有效策略是將多層非對(duì)稱的膜進(jìn)行一步燒結(jié),其又可分為層層涂覆共燒結(jié)法和一步成型燒結(jié)法。

1、層層涂覆共燒結(jié)法

層層涂覆共燒結(jié)是指在大孔基底上逐步涂覆過(guò)渡層與功能層,隨后進(jìn)行一步共燒結(jié)制備成膜。一方面,該方法可省略過(guò)渡層或功能層(分離層)的逐層燒結(jié)步驟,大大減少多次燒結(jié)所需的能耗與制備周期,降低制備成本。另一方面,大多數(shù)水包油乳液中的油滴粒徑從十幾納米到數(shù)十微米不等,而現(xiàn)有研究主要集中于處理微米級(jí)的油滴,對(duì)工業(yè)過(guò)程中大量存在的2-200nm油粒則難以除去,其原因是難以通過(guò)一步或兩步簡(jiǎn)易的涂覆過(guò)程制備小孔徑陶瓷膜。因此采用層層涂覆共燒結(jié)法制備的陶瓷超濾膜在去除微小油粒方面具有顯著優(yōu)勢(shì),也是目前制備低成本、高分離精度油水分離陶瓷膜最為有效的方式之一。

2、一步成型燒結(jié)法

(1)離心鑄造與冷凍鑄造燒結(jié)

離心鑄造是采用離心技術(shù),借助離心力使懸浮液中具有不同粒徑和密度的陶瓷顆粒以不同的速度沉降,最終堆積形成梯度非對(duì)稱結(jié)構(gòu)。冷凍鑄造也稱為冰模板法,該方法在冷凍懸浮液時(shí),使其中的溶劑在減壓和降溫的情況下冷凍升華,在此過(guò)程中結(jié)晶生長(zhǎng)構(gòu)建梯度分布的孔道結(jié)構(gòu)。這兩種方式均可實(shí)現(xiàn)一步成型燒結(jié)制備非對(duì)稱油水分離陶瓷膜,但由于涉及精密設(shè)備或消耗額外的能耗而限制了其工業(yè)應(yīng)用。

(2)相轉(zhuǎn)化法制膜技術(shù)

相轉(zhuǎn)化法制膜技術(shù)最早應(yīng)用于高分子膜的制備,其中非溶劑致相轉(zhuǎn)化法(NIPS)是最常用的一種相轉(zhuǎn)化成膜技術(shù),相比于上述各類方法,簡(jiǎn)易的制膜過(guò)程使其更具規(guī)模化應(yīng)用潛力。目前,相轉(zhuǎn)化輔助燒結(jié)技術(shù)(相轉(zhuǎn)化/燒結(jié))已成為重要的低成本陶瓷膜制備技術(shù)之一,并廣泛應(yīng)用于非對(duì)稱陶瓷膜的制備。采用相轉(zhuǎn)化/燒結(jié)制備油水分離陶瓷膜的過(guò)程中,可通過(guò)改變鑄膜液體系與相轉(zhuǎn)化條件參數(shù)等多種因素,實(shí)現(xiàn)對(duì)膜孔結(jié)構(gòu)(指狀孔或海綿狀孔等)與油水分離性能的有效調(diào)控。

總結(jié)

總的來(lái)說(shuō),陶瓷膜的優(yōu)點(diǎn)很多:能承受高溫、高壓,抗化學(xué)藥劑能力強(qiáng),機(jī)械強(qiáng)度高,受pH值影響小,抗污染,壽命長(zhǎng)等,特別適用于含油廢水的處理。尤其是SiC陶瓷膜過(guò)濾材料作為應(yīng)用于環(huán)保領(lǐng)域的重點(diǎn)新材料,具有親水疏油性,能夠在多種極端環(huán)境下進(jìn)行油水分離,膜污染較輕,通量大;且其化學(xué)穩(wěn)定性好,耐強(qiáng)酸強(qiáng)堿以及所有有機(jī)溶劑,便于清洗,可以反復(fù)使用,在處理乳化油水方面將具有極大的應(yīng)用潛力。

參考來(lái)源:

[1]于慶海等.陶瓷膜的低成本制備及其油水分離應(yīng)用研究進(jìn)展

[2]許晨希等.無(wú)機(jī)陶瓷膜在含油廢水處理中的應(yīng)用

[3]孫穎.膜分離材料在含油廢水處理中的研究進(jìn)展

(中國(guó)粉體網(wǎng)編輯整理/山川)

注:圖片非商業(yè)用途,存在侵權(quán)告知?jiǎng)h除