中國粉體網訊 碳化硅(SiC)陶瓷材料具有低密度、優異的力學與熱學性能、良好的熱氧與化學穩定性等優異性能,在航空航天、裝甲、空間反射鏡、核能、化工及半導體等國防與工業重大領域中得到了廣泛應用。通常,國防與工業應用場合要求使用復雜形狀的碳化硅陶瓷材料制品,這給制造帶來了極大難題與挑戰。

SiC陶瓷材料在國防與工業重大領域中的廣泛應用

傳統SiC陶瓷成型工藝包括等靜壓、流延成型、注射成形、注漿成型、凝膠注模等,通常采用模具輔助成型,燒結后還需進行機加工處理得到所需SiC產品。近年來,輕量化空間光學反射鏡等高性能SiC構件的復雜度越來越高,對陶瓷成型工藝提出了更高的要求。然而,傳統成型工藝常需借助模具,在制備復雜輕量化SiC構件時周期長、成本高,且大尺寸構件通常需通過拼接方法獲得,導致廢品率高,某些內部復雜結構很難甚至無法制造。3D打印技術無需模具,其采用逐層疊加制造的原理,理論上可整體成形任意復雜結構,是實現復雜陶瓷構件整體化、輕量化、復雜化成型的有效途徑。

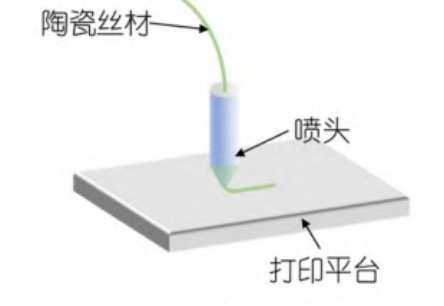

熔融沉積3D打印技術示意圖

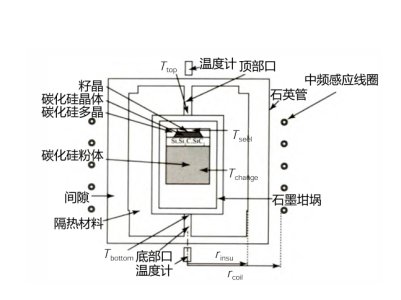

熔融沉積3D打印技術,是以SiC線材為原料的碳化硅陶瓷熔融沉積成型直接增材制造技術。首先通過特定的工藝,將SiC陶瓷粉體與高分子材料混煉、拉制成一定直徑的熱塑性的聚合物陶瓷線材。接下來將制備的SiC線材置于FDM設備,經設備加熱后的噴頭擠出,熱塑性的SiC線材熔融沉積到設備成型平臺上,溫度降低固化成型。成型臺下降,循環熔融沉積后成型出SiC陶瓷材料生坯,經后續高溫脫脂排膠、燒結后獲得SiC陶瓷材料及其制品。

近日,中國科學院上海硅酸鹽研究所黃政仁研究員團隊陳健副研究員首次提出高溫熔融沉積結合反應燒結制備SiC陶瓷新方法。

該方法采用高溫原位界面修飾粉體,低溫應力緩釋制備出高塑性打印體,獲得了低熔點高沸點的高塑性打印體,材料固含量超過60vol%。之后對塑性體進行高密度疊層打印,打印的陶瓷樣品脫脂后等效碳密度可精確調控至0.80g·cm-3,同時對陶瓷打印路徑進行拓撲優化設計,可在樣品中形成樹形多級孔道;最終陶瓷樣品無需CVI或PIP處理直接反應滲硅燒結后實現了低殘硅/碳的高效滲透和材料致密化,SiC陶瓷密度可達3.05±0.02g·cm-3,三點抗彎強度為310.41±39.32MPa,彈性模量為346.35±22.80GPa,陶瓷力學性能接近于傳統方法制備反應燒結SiC陶瓷。

相關研究成果發表在Additive Manufacturing(doi.org/10.1016/j.addma.2022.102994),申請中國發明專利2項,同時該塑性體打印方法避免了微重力條件下粉體打印潛在的危害,為未來空間3D打印提供了可能。

經加工的~200mm3D打印SiC陶瓷

論文共同第一作者為上海硅酸鹽所碩士研究生李凡凡和博士研究生馬寧寧,通訊作者為陳健副研究員和黃政仁研究員。相關研究得到國家重點研發計劃、國家自然科學基金面上、上海市自然科學基金面上等項目的資助和支持。

參考來源:

[1]上海硅酸鹽研究所

[2]王長順等.SiC陶瓷增材制造技術的研究及應用進展

[3]何汝杰等.SiC陶瓷材料增材制造研究進展與挑戰

(中國粉體網編輯整理/山川)

注:圖片非商業用途,存在侵權告知刪除