中國粉體網訊 氮化鋁(AlN)具有較高的熱導率、較低的介電常數、可靠的電絕緣性、良好的力學性能以及與硅相匹配的熱膨脹系數等一系列優良的物理化學性能,是目前最為理想的高性能陶瓷基板和封裝材料,已經成為新材料領域的一大熱點。

氮化鋁晶須,其性能可接近理論值

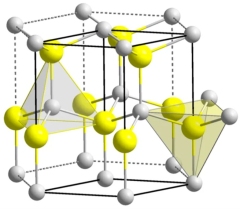

AlN陶瓷晶格中固溶的雜質原子,尤其是氧原子,對AlN的熱導率具有極大影響,致使AlN多晶陶瓷的熱導率遠未達到理論熱導率。晶須是一種引人注目的新興材料,晶須是指具有一定長徑比(一般大于10)和截面積小于50X10-5cm2的單晶狀纖維材料。

(圖片來源:上海超威納米科技有限公司)

自從Kohn發現AlN晶須以來,人們開始關注這種晶體結構較為理想的單晶體。由于晶須很低的雜質含量和很少的晶格缺陷,使其有可能達到或接近理論熱導率以及接近其完整晶體材料理論值的強度和模量。以增強劑的形式與玻璃、陶瓷、聚合物等形成復合材料,不僅可以提高基體材料的強度和韌性,而且提高介電性能等。

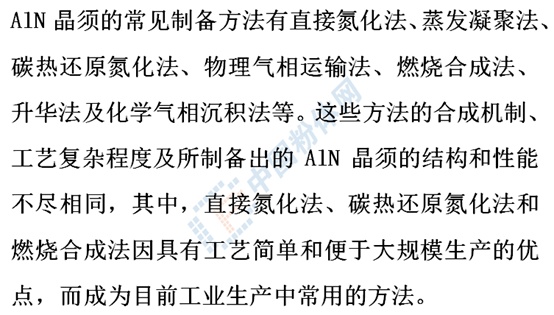

合成方法

1、直接氮化法

直接氮化法是制備AlN晶須的一種常用方法。該方法以Al粉為原料,通過Al粉與氮氣直接反應合成AlN晶須。在晶須制備的過程中,由于鋁粉氮化反應劇烈放熱,易導致鋁粉結塊,造成鋁粉氮化不完全。嘗試在直接氮化法制備氮化鋁晶須時加入分散劑,如AlN粉體及NH4Cl等,以避免鋁粉結塊。

直接氮化法制備AlN晶須具有成本低和工藝簡單的優點,適合大規模制備AlN晶須。然而,在氮化過程中鋁粉熔化結塊,導致原料的氮化率低,產物的純度低。通過向原料中加入分散劑可以在一定程度上提高鋁粉的轉化率。但該方法也存在以下不足:1)增加了原料成本;2)向反應體系中引入了雜質。因此,尚需進一步尋找更好的分散劑并優化生產工藝來提高直接氮化法制備AlN晶須的質量。

2、還原氮化法

還原氮化法是一種常見的AlN制備方法。該方法通過Al2O3與還原劑(碳、氫氣或氨氣等)發生還原反應,還原產物再與氮源(氮氣或氨氣等)發生氮化反應生成氮化鋁。

碳熱還原氮化法制備AlN晶須的工藝較為成熟,合成晶須的形貌較好,是目前商業生產AlN晶須應用較多的一種方法。但利用該方法制備AlN晶須需要較高的反應溫度,通常為1500~1800℃。為了降低反應溫度,研究人員通常加入一些特殊的鹽類或金屬等可以與體系內的其他成分形成低熔點物相為催化劑,通過VLS生長機制推動反應在較低溫度下進行。但催化劑的加入會向體系中引入雜質,影響AlN晶須的純度。以氫氣為還原劑可以在相對較低的溫度下合成AlN晶須,但氫氣的價格相對較高,氫熱還原過程較為危險,其工藝條件尚需進一步的優化。

3、燃燒合成法

燃燒合成法的原理和直接氮化法基本相同,均是利用金屬鋁為原料直接和氮氣反應。與直接氮化法相比,燃燒合成法具有反應速度快及能耗低的特點,但燃燒合成法反應進行地更為劇烈。目前,研究人員對這種方法的反應過程研究不足,尚難以對反應過程進行有效地控制。另外,該方法所制備的AlN晶須的形貌不均一。

結語

當前,AlN晶須的研究依然面臨著以下幾個問題;1)低成本大規模地合成高純AlN晶須難以實現;2)關于AlN晶須應用的研究相對較少,大多停留在實驗室制備階段,AlN材料易水化是造成這個問題的原因之一;3)雖然大部分AlN晶須的合成機制被歸結為VLS或VS生長機制,但對其具體過程的研究依然不足,不能指導AlN晶須的高效可控制備。

參考來源:

[1]王森等.氮化鋁晶須制備研究進展

[2]賈婧等.氮化鋁晶須的制備工藝研究

[3]賈婧.氮化鋁晶須的制備技術研究

(中國粉體網編輯整理/山川)

注:圖片非商業用途,存在侵權告知刪除