中國粉體網訊 超高溫陶瓷通常是指熔點超過3000℃,并在極端環境中依然保持穩定的物理和化學性質的一類特殊陶瓷材料。這里的極端環境是指高溫、反應氣氛(如原子氧,等離子體等)、機械載荷和磨損等組成的綜合環境。超高溫陶瓷包括過渡金屬硼化物、碳化物、氮化物及其復合材料,被認為是高超聲速飛行器和大氣層再入飛行器鼻錐和前緣最有前途的候選熱防護材料。

飛行器,來源:網絡

一 超高溫陶瓷前驅體合成方法介紹

超高溫陶瓷前驅體作為關鍵基礎原材料已經從溶膠凝膠路線發展到聚合物路線,從單獨氧化物陶瓷發展到碳化物、氮化物和硼化物等多種陶瓷種類。

1 溶膠-凝膠路線

溶膠-凝膠路線是制備氧化鋯、氧化鉿納米粉體的主要技術路線。在氧化鋯溶膠中添加碳源和硼源,高溫下裂解的ZrO2和C,B之間發生碳熱/硼熱還原反應,從而得到ZrC,ZrB2納米粉體。碳熱/硼熱還原反應的引入大幅拓展了陶瓷產物的種類,可制備出難熔金屬碳化物、硼化物和氮化物。

氧化鋯粉體,來源:網絡

溶膠-凝膠路線制備的前驅體的缺點是有效濃度低、穩定性差、易沉降和析出、不易儲存,而且高溫碳/硼熱還原又產生大的失重,導致該前驅體浸漬基體總體陶瓷產率較低,使得復合材料制備工藝流程過長、成本過高,不適合制備大尺寸陶瓷基復合材料構件。

2 聚合物前驅體路線

此種路線按聚合物的類型可以分為金屬有機聚合物法和金屬雜化聚合物法。

金屬有機聚合物法:利用化學反應合成分子中含有M-C、M-B(M=Zr,Hf,Ti等)化學鍵的金屬有機聚合物,該聚合物裂解可以直接轉化為MC或MB2陶瓷。M-C、M-B鍵多為離子鍵,穩定性差,所以此法還處于探索階段。但是該方法可以實現對聚合物分子結構的多樣化設計、具有不需要碳熱或硼熱還原就能得到無氧難熔金屬陶瓷的優越性、以及容易實現對無氧陶瓷組成的精準控制等。

金屬雜化聚合物法:利用化學反應合成以M-O為主鏈的聚合物,然后再與含C(酚醛)、B(硼酸)等元素的化合物復配制備超高溫陶瓷前驅體。試驗表明,金屬雜化聚合物法制備的前驅體穩定性好、陶瓷產率高,是制備超高溫陶瓷基復合材料的首選方法。

3 有機-無機雜化法

此法是將金屬或其氧化物粉體、含金屬的化合物分散于溶液之中,經后處理、熱解制備出超高溫陶瓷。由于有機-無機雜化法制備的前驅體為非均相體系,穩定性差,所得陶瓷元素分布不均勻,不適合作為陶瓷基復合材料浸漬基體使用。

二 超高溫陶瓷不同型面加工方法

超高溫陶瓷因其特殊的優良性質,加工難度也變大,很難實現高精度、高效率和高可靠性的加工,從而限制了其應用和發展。下面介紹幾種超高溫陶瓷的加工方法。

1 超高溫陶瓷深孔加工

目前對于直徑不大于0.5mm的孔和深孔,加工方法為磨削加工;對于孔深不

大(<5mm)的孔,可采用電火花加工方法進行加工。

2 超高溫陶瓷曲面加工

目前可行的加工方法為具有多軸自由度的磨削加工,相關設備有雕刻機、數控加工中心等。

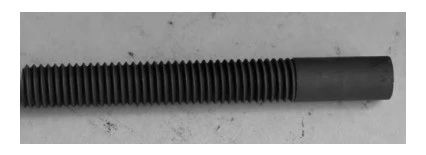

3 超高溫陶瓷內外螺紋加工

目前可行的加工方法為磨削加工和電火花共軛回轉加工。磨削加工成本低、速度快、效率高,但是加工過程中會對個別螺紋面造成損傷,從而影響了螺紋的質量和精度。因此電火花共軛回轉加工是加工超高溫陶瓷螺紋最好的方法。

帶外螺紋的桿件

4 超高溫陶瓷精密電加工

與機械加工方法相比,精密電火花加工對陶瓷材料的損傷最小,加工精度和加工效率適中,加工質量特別好,適合曲面、深孔、螺紋、槽等各種復雜型面的加工。

參考文獻:

郭強強.超高溫陶瓷的研究進展

邱文豐.超高溫陶瓷前驅體合成研究進展

姜濤.超高溫陶瓷不同型面加工方法的研究