中國粉體網訊 2018年7月16-17日,中國粉體網在山東淄博喜來登酒店成功主辦了2018新型陶瓷技術與產業高峰論壇。作為千年瓷都和現代先進陶瓷最重要的產業基地之一,淄博迎來了全國各地知名的專家、學者和企業界代表共計200多位齊聚一堂。

七月的淄博,驕陽似火,正如代表們內心所洋溢的熱情。他們積極地分享、交流、學習、宣傳和求索。這是一場饕餮盛宴,既提供了豐富專業的理論知識,又展現了精湛獨到的技術經驗。這是一次具有代表性的行業盛會,既推動了產業鏈的上下游貫通,又促進了產學研的多方互動。這也將是一場具有里程碑意義的盛會,既指明了新型陶瓷產業未來的發展方向,又點出了目前亟待攻克的難題。以下謹是筆者圍繞新型陶瓷的制備、應用及產業化來回顧本次會議的那些精彩瞬間。

一、制備技術趨向高精尖

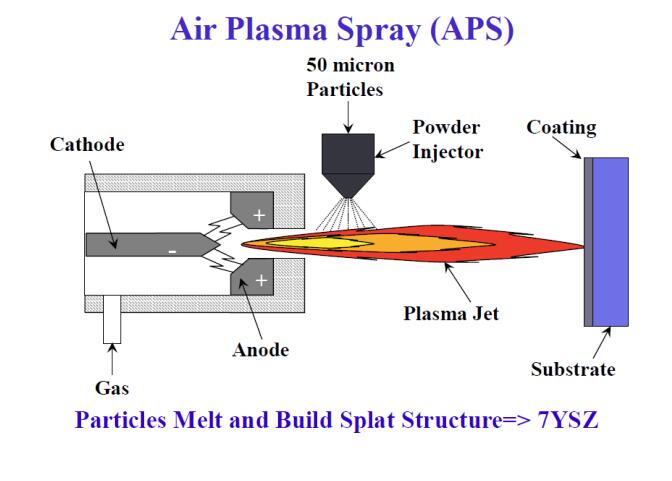

重型燃氣輪機的高溫葉片及陶瓷涂層是其核心的部件與技術。為了在嚴酷的工作環境下對合金葉片提供長時間有效的保護,陶瓷熱障涂層(TBC)通常需要滿足多項超嚴格的條件如低熱導率、高熱膨脹系數、高熔點、高溫穩定性、高斷裂韌性、優良的熱循環性能、耐腐蝕等,這勢必對陶瓷材料及陶瓷涂層的制備工藝提出非常高的要求。清華大學新型陶瓷與精細工藝國家重點實驗室潘偉教授在報告中介紹到,陶瓷涂層材料除了有傳統的YSZ,也可能用新型改性氧化鋯或低K稀土新陶瓷材料。他還提到陶瓷涂層的制備工藝主要有APS陶瓷噴涂工藝、EB-PVD陶瓷涂層工藝、新興的PS-PVD即真空等離子陶瓷噴涂技術、陶瓷懸浮和溶液等離子涂層工藝等。同時,潘教授還提到一種新型的熱障涂層材料即焦綠石材料,并將其與YSZ涂層進行了對比。

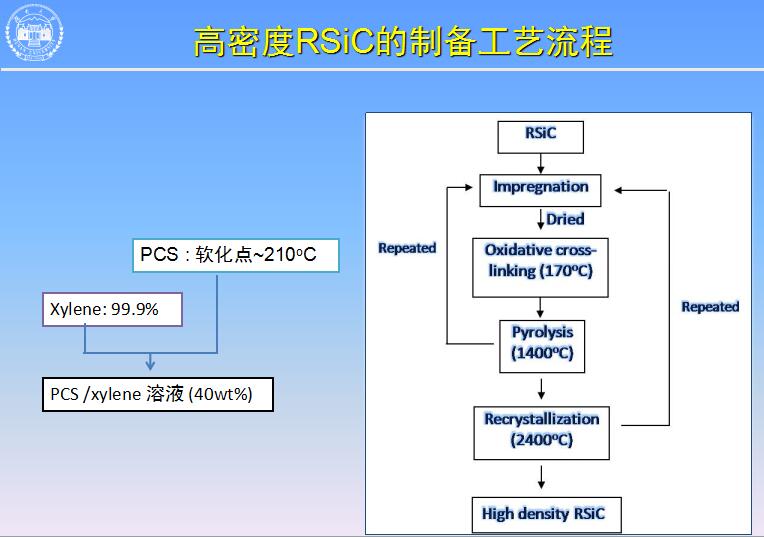

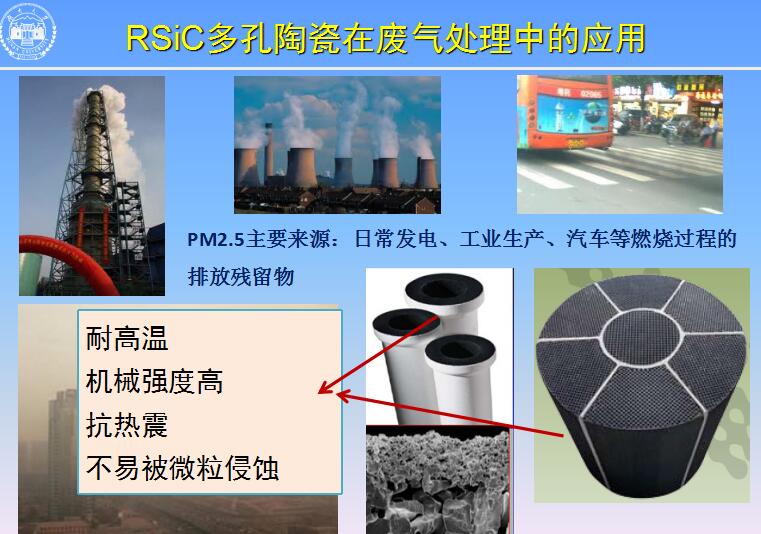

再結晶碳化硅具有大于99%的純度,且具有高溫強度高、耐腐蝕、抗蠕變性好、導熱性能好等優良的性能,但是由于它的多孔結構致使其抗氧化性能削弱、力學性能不高。那么,如何能既利用它的多孔結構,又提高它的抗氧化性能與力學性能或者實現其功能化?湖南大學陶瓷研究所所長肖漢寧教授在報告中給出了三種方法,分別是:聚合物浸漬-裂解法制備高密度RSiC;熔滲法制備RSiC-MoSi2三維互穿復合材料;多孔化制備RSiC多孔材料。

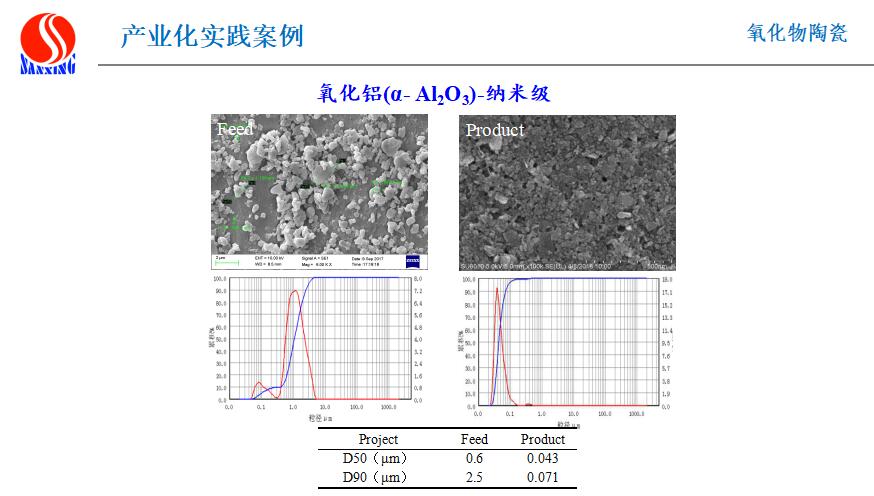

濟南大學侯憲欽教授根據一個經典的力學公式推導出高力學性能陶瓷要求:高鍵能、致密化、微晶化,并提出微晶化是提高陶瓷耐磨性的最有效的方法。侯教授強調了耐磨氧化鋁陶瓷微晶化制備技術有兩個關鍵點即原料的超細粉磨與低溫慢燒技術。其中,超細粉磨工藝使用的是球磨機+砂磨機的濕法研磨工藝,而低溫慢燒技術使用的是一種新穎的兩步燒結法,燒結的效果據候教授講是“非常神奇”。在報告當中,侯教授還透露了一個“獨家秘笈”,他認為國內廠家在使用球磨過程中普遍都違背原理,使磨機的填充率超過80%,而據他的親身經驗,當磨機的填充率在50%左右時研磨的效果為最佳。

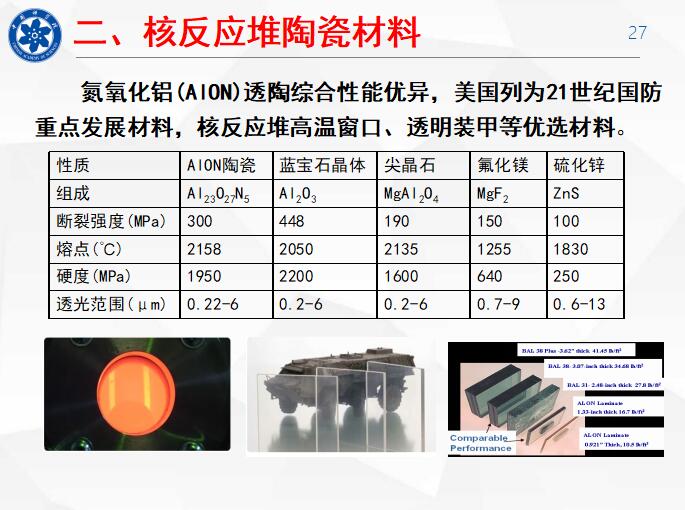

陶瓷材料如SiC陶瓷具有中子特性好、高溫強度大、熱導率大、耐化學腐蝕等優良特性,SiC基復合材料若能進一步優化性能,具有比金屬材料更好的耐高溫、耐腐蝕等綜合服役性能,將會成為新型核反應堆的首選材料。中國科學院福建物質結構研究所周有福研究員在報告中提出,引入MAX相低溫制備高致密高導熱SiC-TiC復合陶瓷;利用電泳沉積-浸漬熱解法制備高性能SiCf/SiC復合材料;采用固相反應法合成碳化鈹粉體,制備了磁性碳化鈹小球;直接氮化法合成了高質量AlON陶瓷粉體,無壓燒制了直線透過率>80 %高質量AlON陶瓷片等。

常用的粉碎設備及工藝大多數情況下只能做到微米級細度,若要得到亞微米、納米級粉體應用最為廣泛的方法是高能珠磨法,其設備是新型介質攪拌磨(珠磨機或砂磨機)。而傳統的砂磨機在使用過程中常會遇到四大難題:軸封泄漏及損壞;分離網堵塞;難以用超細珠研磨;產品顆粒不均勻。威海叁星飛榮納米科技有限公司副總經理向龍華在報告中提到,針對臥式機的四大難題,通過計算模擬分析和大量的實驗,叁星飛榮自主創新研發了一種新機型:SP系列立式無軸封無篩網砂磨機。該設備可應用于眾多領域,特別是在超硬、耐磨、斷裂韌性強的陶瓷材料方面。

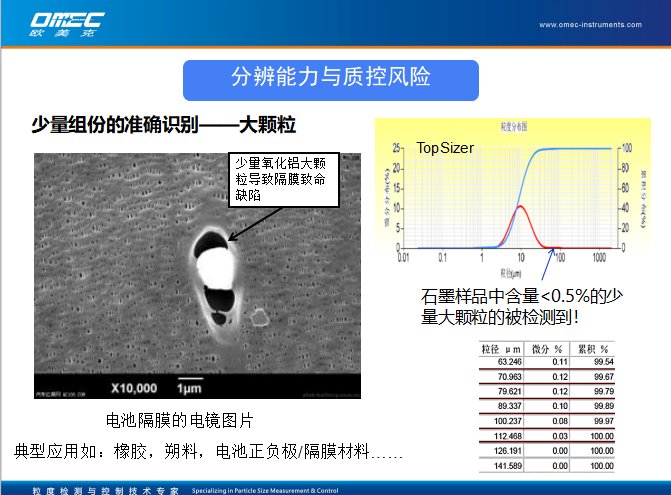

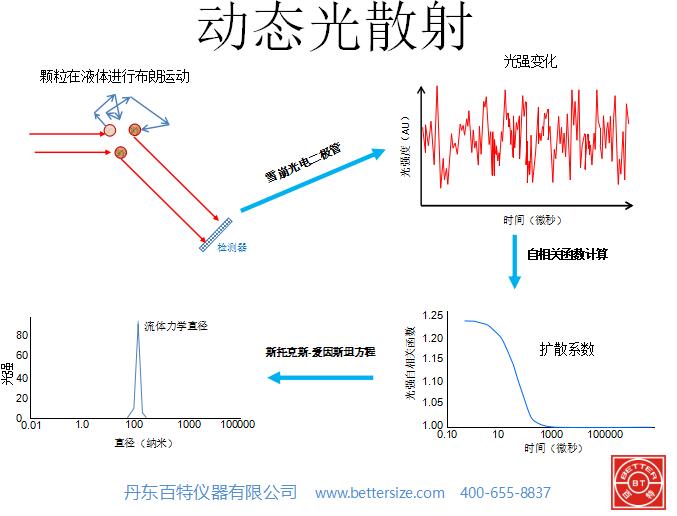

另外,在陶瓷粉體粒度檢測分析方面,珠海歐美克儀器有限公司銷售應用經理沈興志在報告中指出,應在評估激光粒度儀的分辨能力基礎上建立粉體粒徑的質控體系。而丹東百特儀器有限公司技術總監李雪冰則對納米陶瓷顆粒的多種表征技術的原理、優劣及其在氧化鋯微粉檢測中的應用進行了報告。國內兩大粒度儀器制造商的骨干人員報告的內容確實干貨滿滿。

二、應用技術挖掘材料的高附加值

潘偉教授研究的陶瓷熱障涂層材料應用于重型燃氣輪機,此應用屬于國家戰略性的產業,同時也是最高端的制造業。以往的陶瓷材料偏重于中低端的應用,隨著應用基礎研究的進步,更高端且符合國家戰略性需要的應用技術將被更多地開發出來。

肖漢寧教授研發的再結晶碳化硅陶瓷由于不含任何燒結助劑,可充分發揮碳化硅材料的許多優異特性,如高溫強度、抗氧化、耐腐蝕性等,因此,特別適合在高溫、強腐蝕性等惡劣環境下作結構材料或結構-功能一體化應用,如高溫點火器,以及RSiC多孔陶瓷應用于水處理和廢氣處理等。

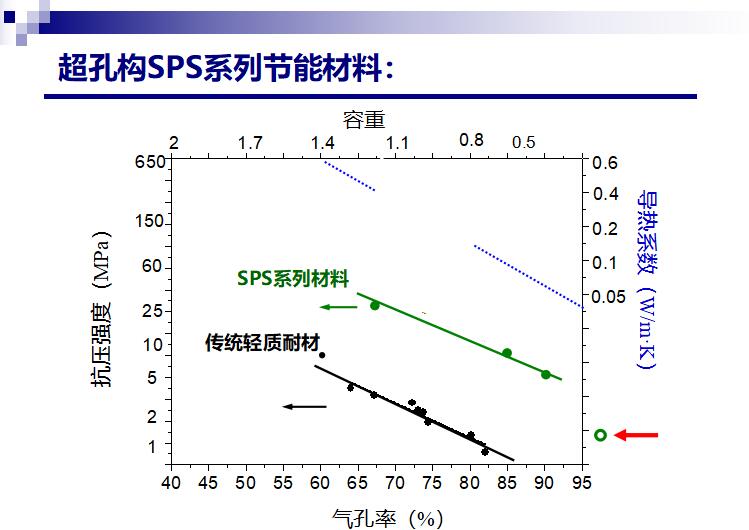

陶瓷行業作為高能耗行業,節能降耗一直是其痛點。南京工業大學郭露村教授圍繞高溫材料節能兩大主要難題即材料比重大與抗高溫蠕變性差來進行攻關。郭教授在指出現有輕質耐火材料的局限性之后,提出新型耐火材料絕熱材料的開發途徑是通過多元協同輕質化+晶界高溫強化來解決以上兩大難題。郭教授研發的SPS耐火絕熱材料的性能已經趕超發達國家同類產品的性能,陶瓷產業的高能耗有望在不久的將來能夠大幅降下來。

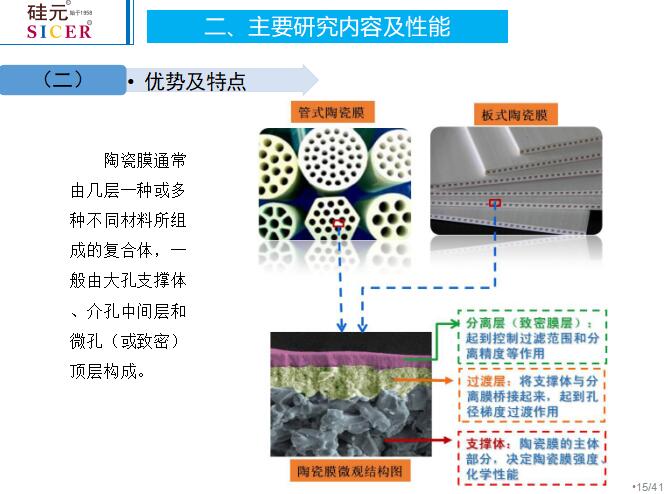

隨著水資源匱乏和水污染現象的日益加重,水處理的需求將越來越大,但傳統的水處理方式處理效率低、資源消耗高,且不能完全滿足苛刻環境下的使用要求,在此背景下,作為一種具備分離功能且高效節能的新材料新技術,陶瓷膜在水處理過程中發揮著巨大的作用。山東硅酸鹽研究設計院樊震坤教授提到,在成功研發了類球型原料粉體、高耐酸堿腐蝕性支撐體制備技術、高滲透性能膜材料制備技術、低成本工藝制備技術、陶瓷膜水處理應用過程之后,陶瓷膜現已廣泛應用于工業廢水處理、市政污水處理、石化化工中有機溶劑分離、水質凈化等領域。

北京科技大學曹文斌教授團隊研發的氮摻雜二氧化鈦光催化環境凈化技術,能夠有效地改善室內環境,為人們提供更環保、健康、安全的人居環境。其應用領域相當廣闊,包括了:光催化建材;醫院、學校、市政辦公等公共場所的抗菌凈化產品;光催化凈化社區;光催化水凈化產品;致霾氣體分解及自清潔等。這也正凸顯了新型陶瓷材料的環保功能。

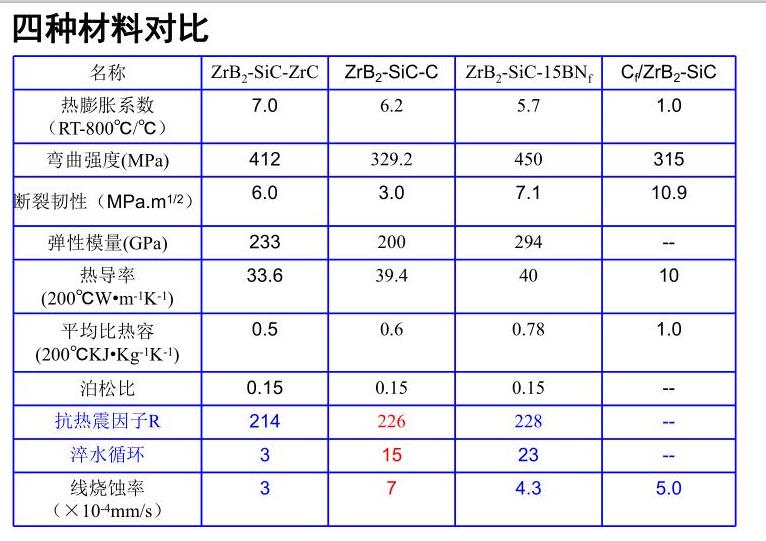

高超音速飛行器長時間在大氣層內飛行,要求防熱部件能長時間在氧化氣氛中經受2000℃以上的高溫。同時,又要求不能發生燒蝕。一般的難熔金屬材料、燒蝕材料、C/C復合材料以及陶瓷材料等均不能滿足使用要求。山東工業陶瓷設計研究院周長靈教授在報告中首先介紹了超高溫陶瓷材料在美國、意大利及中國的研究現狀,然后依次介紹了四種超高溫陶瓷材料(即ZrB2-SiC-ZrC三元陶瓷、ZrB2-SiC-C超高溫復相陶瓷、ZrB2 -SiC-BNf復相陶瓷及C f/ZrB2-SiC復合材料)的制備以及它們耐高溫、抗燒蝕、抗熱震性能的機理。

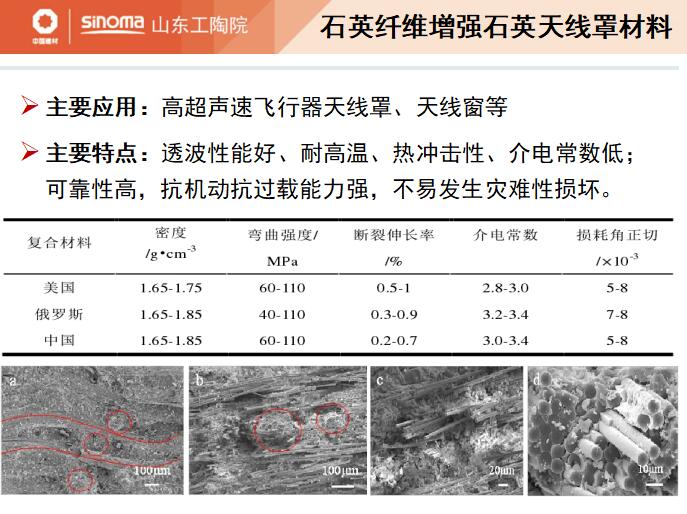

石英材料具有低導熱、低膨脹、低介電常數、低損耗角損耗及良好的高溫性能穩定性等優點,在防熱、隔熱、透波、承載等領域廣泛應用。山東工業陶瓷設計研究院新材料事業部副總經理王洪升在報告中提到,熔融石英陶瓷是應用于超音速導彈天線罩的主要材料,“殲十、梟龍”等戰斗機所攜帶的導彈均選用此材料;國內研制的石英纖維織物增強石英基復合材料已經獲得型號應用,主要應用于高超聲速飛行器天線罩、天線窗等;碳纖維增強石英材料為超高聲速武器用導彈提供耐高溫、低導熱以及低膨脹連接環;輕質、高效隔熱的陶瓷剛性隔熱瓦材料是高超聲速飛行器研制過程的關鍵部件。

三、產業化案例層出不窮

曹文斌教授團隊研發的光催化噴劑實現了產業化,與某企業合作成立了光催化噴劑生產企業,年產能達到500噸,且通過了相關的產品質量認證,并被評為國家級高新技術企業。另外還自主設計并建立了中國首座光催化科普館。

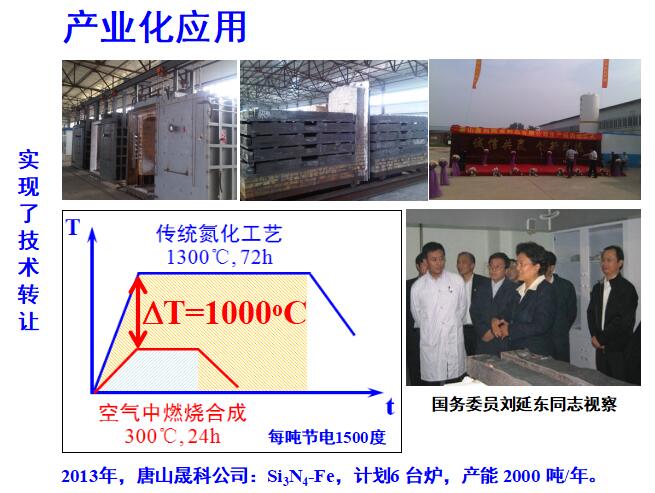

氮化硅陶瓷的市場需求總量巨大,但國內氮化硅粉體與用戶要求的差距很大,制約其規模化應用的關鍵因素包括:粉體產品的性能低;產量普遍較低;生產工藝落后。中國科學院理化技術研究所李江濤研究員試圖利用燃燒合成這一典型的低成本制備技術來滿足市場對氮化硅粉體的巨大需求。李研究員團隊在廊坊建立了中試基地并積累了相關的工程化經驗。其團隊在裝備與工藝上的創新使氮化硅陶瓷在合成溫度、制備周期及能耗方面都具備了明顯的優勢,為氮化物陶瓷的產業化鋪平了道路。目前已經成功的產業化案例包括為某公司建立的年產萬噸燃燒合成VN-Fe生產線,以及為多晶硅鑄錠脫模劑粉體的國內一家龍頭企業提供的光伏級Si3N4制備技術。

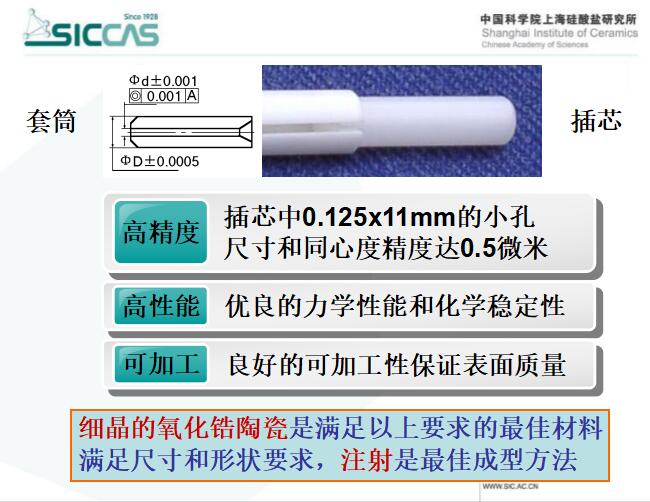

中國科學院上海硅酸鹽研究所蔣丹宇研究員在報告中提及,上硅所研發的Y-TZP(釔穩定四方相氧化鋯陶瓷)刀口環在技術轉讓后,分散到多個小企業延續到現在;其研發的陶瓷插芯和套筒向寧波某公司轉讓了相關技術,并獲得上海市科技進步一等獎。

樊震坤教授在報告中提及,硅元陶瓷膜產品技術指標達到國際先進水平,形成了1條年產200000平方米高性能陶瓷膜產品的示范線。

周有福研究員在報告中提及,中科院福建物質結構研究所研發的大功率、高密度LED光源已實現產業化。中科芯源在國際上率先研發出實用化熒光陶瓷和自主COB封裝技術并突破大功率(500W-1000W)LED光源封裝技術。其產品在沈陽鐵路局長春電務段示范應用。

四、亟待解決的難題

重型燃氣輪機的核心部件與技術包括葉片涂層材料與制備工藝都被一些發達國家所壟斷,國內基本依賴進口,受制于人的狀況比較嚴重,屬于被“卡脖子”的領域。潘偉教授在報告中提及,國內應該重視新興的PS-PVD技術,它有可能替代EB-PVD工藝,因這方面在國際上均剛起步,我們與國外的差距相對較小。

與核用金屬材料大量研究相比,升級換代的核用陶瓷材料研究仍處初始階段,存在眾多科學性、技術性問題。周有福研究員在關于新型核反應堆陶瓷材料的研發報告中展望:研發新型SiC基復合材料及制品,以期提升抗輻照性能以及制造工藝,并進一步提高復合水平,如SiCf編織骨架,大幅突破固有韌性差、難加工等應用瓶頸。

蔣丹宇研究員就當前比較流行的手機陶瓷背板發表了自己的反思,他指出,隨著指紋識別的需求量減少、成本問題突出、難以批量化生產以及受手機品牌知名度的影響,手機陶瓷背板未來的發展撲朔迷離。這個問題對于下游一些相關企業來說至關重要。

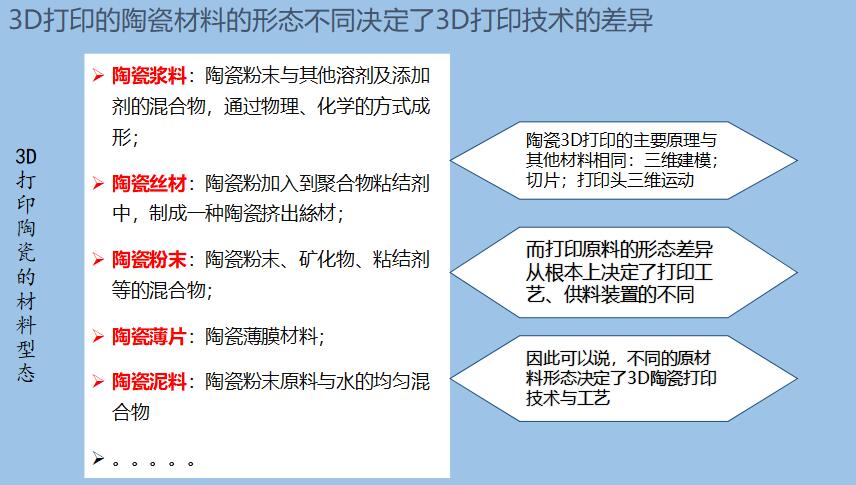

3D打印行業由于打印材料的限制,目前商業應用上主要是輔助設計、配套打模等,據北京華清厚澤文化發展有限責任公司技術總監郭麗斌的觀察,目前支撐3D打印產業生存的實際上是教育培訓市場。要解決這一尷尬的生存局面,郭總監指出,應當尋求新的3D打印材料,并探索與其匹配的打印裝備。因此,3D打印材料的拓展與創新將是該行業亟待解決的難題。

除了以上難題之外,李江濤研究員還提出一個具有重大價值的課題,在工程陶瓷(包括氮化硅陶瓷)的需求方面,美國及全球都有相關的研究數據,但是中國在這方面的研究還是空白。李研究員指出這將是中國粉體網及相關行業協會、產業研究機構需要解決的課題。

五、結語

綜上可以看出,在新型陶瓷的制備技術方面,設備趨向精尖,粉料趨向超細,工藝趨向高效;在應用方面,朝著高附加值的方向發展,如應用于軍工、核電、電子等能源、通訊領域,以及應用于環保、節能、降耗等領域;在產業化方面,科研成果轉化率較高,具備自主知識產權的技術越來越多,產品性能穩定,生產成本降低,產量提高,適合規模化生產。

本文謹是我們作為粉體行業的媒體平臺對本次大會信息的初步接收,而對這些理論及經驗的深層次“消化、吸收”則要靠行業內的有志之士來共同完成。我們知道,一個產業的高質量的持續發展,離不開國家的頂層設計,更離不開行業內的互助協作。本次會議作為一個契機,將推動新型陶瓷產業向更高的方向發展。在總結以往成就的同時,我們亦不可忽視對行業的反思。在130多種關鍵基礎材料中,我們國家有32%為空白,有52%要依賴進口,由此驚人的數據看來,新型陶瓷產業也將道阻且長、充滿了挑戰性。