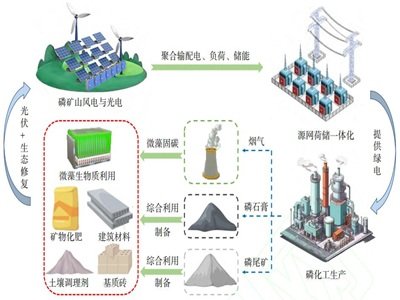

如何有效利用磷尾礦渣以及濕法磷酸生產排出的廢棄物磷石膏,是一直困擾著全球磷化工行業的難題。而這些難題在貴州甕福集團正在逐步破解,以高鎂磷尾礦渣生產硫鎂肥,以分解磷石膏制備硫酸聯產石灰,是該集團近兩年成功研發的專利技術。目前,該集團正致力于將技術項目成果進行產業化,使企業的循環經濟體系進一步完善。

貴州是我國磷化工的重要基地之一,磷礦資源主要分布于甕安、福泉、開陽等地,甕福集團也正是借了甕安和福泉之名。早在2001年,時任甕福集團總經理現為董事長的何浩明就提出,用8到9年的時間,把甕福集團打造成貴州的百億級企業。當年甕福集團的銷售收入為7.5億元,到2008年突破100億元。至此,該企業的宏福牌磷酸一銨、磷酸二銨均為中國名牌產品,該企業也成為AAAA級標準化良好行為企業,在質量、品牌、社會和經濟效益等方面均取得了突破。但甕福集團并沒有滿足于此,而是實施以企業為主體的產學研技術創新平臺,引領行業技術進步,開創了一條以提高資源綜合利用率為目標的循環經濟發展之路。

據甕福集團有關負責人介紹,近3年來,該集團共投入研發費用超過15億元,擁有博士后科研工作站及國家級企業技術中心,2009年,又連續擁有了貴州省磷資源高效利用工程技術研究中心、國家地方聯合工程研究中心等一系列創新平臺,并購置了近2億元的科學儀器和實驗分析設備。巨額研發投入取得了可喜回報,該企業創造了萬元產值綜合能耗比2005年下降28.9%、污水回用率達100%、磷礦資源總回收率和共伴生礦綜合利用率分別提高5%的驕人業績,先后獲得全國百家質量效益型先進企業、全國十佳礦山企業等榮譽。

這其中尤為引人注目的是該集團對磷礦伴生氟、碘資源的綜合利用,磷礦石伴生有2.5~3.5的氟,在濕法磷酸、磷肥生產過程中,以氫氟酸和四氟化硅氣體的形式逸出,可對環境造成危害,通常的處理方法是將含氟氣體吸收成氟硅酸,進而加工成氟硅酸鈉、氟化鋁,但回收率很低。甕福集團通過技術引起,建成國內首套2萬噸/年無水氟化氫裝置及5000噸/年白炭黑裝置,不但實現了磷礦伴氟的資源化利用,還大大減少了氟化物的排放。

磷礦石不但含氟,部分礦區的磷礦石還含碘約75PPM,經選礦后可富集到120PPM,甕福集團通過反復的試驗和中試,至2010年建成2套50噸/年碘回收加工裝置,并形成100噸/年碘生產能力,從而成為國內最大的碘供應商。這也是全球首家從磷礦石中進行碘回收的企業,而此前我國年產碘約為200噸,而需求約4000噸,大部分依靠進口。

“三廢”的有效利用,幾乎是長期困擾著所有礦產企業的問題。但在甕福集團,通過科技創新,廢水與廢氣已經得到有效的綜合利用,企業投資了1.3億元,建成一條47公里的反向輸送管道,將肥料廠產生的酸性廢水用于選礦,年回收酸性廢水158萬立方米,回收總磷1267噸,減排氟化物15.84噸,節約成本近6000萬元。磷化工產生的廢氣主要為二氧化硫,該企業已建成2套具有自主知識產權的煙氣脫硫裝置,實現每年二氧化硫削減量達到2萬多噸,并將回收的二氧化硫再制成硫酸,可取得1000余萬元的經濟效益。

磷化工的廢渣即磷尾礦渣及磷石膏,每產1噸磷酸即副產4~5噸磷石膏,我國磷化工行業每年排放磷石膏約為5000萬噸,并且正以每年15%的速率增長,而目前總的利用率約為10%左右,廢渣的堆放占用著大量土地,并耗費較多的堆場建設和維護費用,廢渣中所含的一些有害成分在日曬雨淋經過分解會影響生態環境。對此,甕福集團勇擔企業社會責任,通過不斷地研發投入技術創新,成功開展了利用磷石膏生產硫酸銨和水泥添加劑的研究生產工作,同時,還研發了以高鎂磷尾礦渣生產硫鎂肥、以分解磷石膏制備硫酸聯產石灰的技術,業內人士指出,這些技術為全國乃至全球磷石膏的綜合利用難題探索出一條行之有效的解決途徑,對整個磷化工行業的發展意義深遠。

貴州是我國磷化工的重要基地之一,磷礦資源主要分布于甕安、福泉、開陽等地,甕福集團也正是借了甕安和福泉之名。早在2001年,時任甕福集團總經理現為董事長的何浩明就提出,用8到9年的時間,把甕福集團打造成貴州的百億級企業。當年甕福集團的銷售收入為7.5億元,到2008年突破100億元。至此,該企業的宏福牌磷酸一銨、磷酸二銨均為中國名牌產品,該企業也成為AAAA級標準化良好行為企業,在質量、品牌、社會和經濟效益等方面均取得了突破。但甕福集團并沒有滿足于此,而是實施以企業為主體的產學研技術創新平臺,引領行業技術進步,開創了一條以提高資源綜合利用率為目標的循環經濟發展之路。

據甕福集團有關負責人介紹,近3年來,該集團共投入研發費用超過15億元,擁有博士后科研工作站及國家級企業技術中心,2009年,又連續擁有了貴州省磷資源高效利用工程技術研究中心、國家地方聯合工程研究中心等一系列創新平臺,并購置了近2億元的科學儀器和實驗分析設備。巨額研發投入取得了可喜回報,該企業創造了萬元產值綜合能耗比2005年下降28.9%、污水回用率達100%、磷礦資源總回收率和共伴生礦綜合利用率分別提高5%的驕人業績,先后獲得全國百家質量效益型先進企業、全國十佳礦山企業等榮譽。

這其中尤為引人注目的是該集團對磷礦伴生氟、碘資源的綜合利用,磷礦石伴生有2.5~3.5的氟,在濕法磷酸、磷肥生產過程中,以氫氟酸和四氟化硅氣體的形式逸出,可對環境造成危害,通常的處理方法是將含氟氣體吸收成氟硅酸,進而加工成氟硅酸鈉、氟化鋁,但回收率很低。甕福集團通過技術引起,建成國內首套2萬噸/年無水氟化氫裝置及5000噸/年白炭黑裝置,不但實現了磷礦伴氟的資源化利用,還大大減少了氟化物的排放。

磷礦石不但含氟,部分礦區的磷礦石還含碘約75PPM,經選礦后可富集到120PPM,甕福集團通過反復的試驗和中試,至2010年建成2套50噸/年碘回收加工裝置,并形成100噸/年碘生產能力,從而成為國內最大的碘供應商。這也是全球首家從磷礦石中進行碘回收的企業,而此前我國年產碘約為200噸,而需求約4000噸,大部分依靠進口。

“三廢”的有效利用,幾乎是長期困擾著所有礦產企業的問題。但在甕福集團,通過科技創新,廢水與廢氣已經得到有效的綜合利用,企業投資了1.3億元,建成一條47公里的反向輸送管道,將肥料廠產生的酸性廢水用于選礦,年回收酸性廢水158萬立方米,回收總磷1267噸,減排氟化物15.84噸,節約成本近6000萬元。磷化工產生的廢氣主要為二氧化硫,該企業已建成2套具有自主知識產權的煙氣脫硫裝置,實現每年二氧化硫削減量達到2萬多噸,并將回收的二氧化硫再制成硫酸,可取得1000余萬元的經濟效益。

磷化工的廢渣即磷尾礦渣及磷石膏,每產1噸磷酸即副產4~5噸磷石膏,我國磷化工行業每年排放磷石膏約為5000萬噸,并且正以每年15%的速率增長,而目前總的利用率約為10%左右,廢渣的堆放占用著大量土地,并耗費較多的堆場建設和維護費用,廢渣中所含的一些有害成分在日曬雨淋經過分解會影響生態環境。對此,甕福集團勇擔企業社會責任,通過不斷地研發投入技術創新,成功開展了利用磷石膏生產硫酸銨和水泥添加劑的研究生產工作,同時,還研發了以高鎂磷尾礦渣生產硫鎂肥、以分解磷石膏制備硫酸聯產石灰的技術,業內人士指出,這些技術為全國乃至全球磷石膏的綜合利用難題探索出一條行之有效的解決途徑,對整個磷化工行業的發展意義深遠。