我公司一家生產冶金輔料的股份制企業,擁有3條10萬噸球磨機生產線,用以生產鋼廠燒結脫硫用80~120目氧化鈣粉,其主機裝機容量為150kw,臺時產量為8~10t/h,生產每噸成品的總電耗高達25kw·h/T,并且設備噪音大、維護困難(篦板經常堵塞 ,停機頻繁)、球磨體積龐大占地面積大,粉塵污染嚴重。

公司通過多次召開領導層會議討論研究,決定對現有生產線進行技術改造,以克服原有球磨機生產線的缺陷,實現節能減排和產能的擴增。但是,通過調查研究發現,目前市場上傳統預碎機的工藝和裝備幾乎都存在以下問題:

1、一般預碎機喂料沒有達到瀑布狀均勻下料,使錘頭與襯板局部接觸,導致磨損加快,系統無法正常使用;

2、喂料忽多忽少,導致瞬間超過設計承受能力,影響了主機的正常使用;

3、由于物料中的金屬物體頻繁出現,導致錘頭、襯板的損壞,更換頻繁;

4、市場上用的錘頭與襯板均采用傳統澆鑄件,磨損快,更換頻繁,使用成本高。

5、喂料無精確計量,粗細顆粒未分離,直接流入磨機研磨,難以對磨機的磨內研磨體進行球徑級配調整,因此無法達到理想的研磨效果。

一般廠家所提供的傳統新型球磨機只是在細枝末節上進行了調整,但是詬病不斷,根本無法實現現有生產能力真正意義上的整體提升。

正在公司管理層愁眉不展之時,常熟市建礦機械有限責任公司通過網上渠道了解到了公司的系統改造需求,并指派專業人員來我公司進行技術交流,同時為我方提供了一份詳細的YFM磨前閉路預粉磨系統改造方案。公司通過專家技術員的商討研究,對該方案表示出了濃厚的興趣。

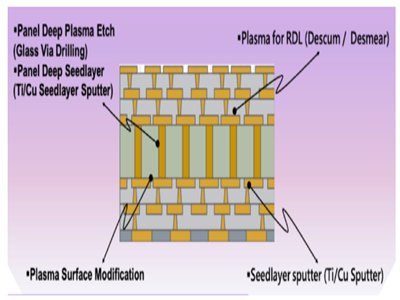

該YFM磨前閉路預粉磨系統工藝流程為:將物料提入到計量式料倉,由料倉自動計量控制系統,使物料流入布料裝置,由布料裝置進行瀑布狀均勻喂料及除鐵。物料流入高速運轉的預磨系統進行粉碎,預碎的物料通過提升送至多功能分離器中進行分離,使3mm以下的粉狀物料進入料庫,粗顆粒回入布料裝置再磨,其他雜質(包括大塊金屬)流出垃圾口進行處理。公司通過探討發現該系統不僅能夠彌補傳統落后工藝及裝備的不足,還能更好地控制成品的產量與質量,可大大降低公司的日常運營成本。

公司通過與其他廠家提供的系統改造方案進行對比,同時親赴常熟進行實地終試考察,最終選定采用了常熟建礦機械所提供的YFM-600預磨配套多功能粗細分離器,結合高濃度、高效脈沖收塵器等設備的簡潔生產工藝,并由建礦機械全面負責該生產系統改造的工藝設計、設備選型及施工安裝總包項目。

該系統包含喂料除鐵一體化裝置、預磨機、計量器、多功能分離器、電氣控制系統等設備。系統通過均勻喂料器與除鐵器為一體的裝置,進行瀑布狀均勻下料后細碎;同時,錘頭選用硬質合金,同時采用高科技真空爐焊接技術進行自動焊接,確保每副錘頭及襯板的使用壽命;主機核心部位裝有合金耐磨棒,確保錘頭與襯板的間隙穩定在3~5mm之內,保證了出料粒度在3mm以內,80%以上為粉狀;粗細分離器分級粒度精確,分級效率高,可達90%以上。

通過近三個月的安裝調試,常熟建礦機械按照項目合同要求提前圓滿完成了設備交付,高效的施工和優秀的裝備質量取得了我公司技術人員的一致肯定。改造后的YFM-600預磨機系統,主機容量近45kw,臺時產量達到了10~12t/h,生產每噸成品的總電耗僅為7 kw·h/T,生產工藝設備緊湊簡單,維護量小,只需半年左右更換一次錘頭及襯板。同時,由于整個系統生產采用負壓操作,車間也實現了無塵污染。

通過工藝設備的改造,公司三條預粉磨生產系統實現了穩定高效的運行,成品的產量與質量得到了明顯的提高,比表面積達到450m2/kg,電耗降低了近70%,公司獲得了切實的經濟效益,在同行業中取得了領先的優勢地位。

公司管理層攜全體員工對常熟建礦機械所為我方所提供的增產降耗新工藝和新技術表示由衷的感謝,并期待雙方日后能夠達成更緊密的合作!

上海鋼新冶金輔料有限公司

公司通過多次召開領導層會議討論研究,決定對現有生產線進行技術改造,以克服原有球磨機生產線的缺陷,實現節能減排和產能的擴增。但是,通過調查研究發現,目前市場上傳統預碎機的工藝和裝備幾乎都存在以下問題:

1、一般預碎機喂料沒有達到瀑布狀均勻下料,使錘頭與襯板局部接觸,導致磨損加快,系統無法正常使用;

2、喂料忽多忽少,導致瞬間超過設計承受能力,影響了主機的正常使用;

3、由于物料中的金屬物體頻繁出現,導致錘頭、襯板的損壞,更換頻繁;

4、市場上用的錘頭與襯板均采用傳統澆鑄件,磨損快,更換頻繁,使用成本高。

5、喂料無精確計量,粗細顆粒未分離,直接流入磨機研磨,難以對磨機的磨內研磨體進行球徑級配調整,因此無法達到理想的研磨效果。

一般廠家所提供的傳統新型球磨機只是在細枝末節上進行了調整,但是詬病不斷,根本無法實現現有生產能力真正意義上的整體提升。

正在公司管理層愁眉不展之時,常熟市建礦機械有限責任公司通過網上渠道了解到了公司的系統改造需求,并指派專業人員來我公司進行技術交流,同時為我方提供了一份詳細的YFM磨前閉路預粉磨系統改造方案。公司通過專家技術員的商討研究,對該方案表示出了濃厚的興趣。

該YFM磨前閉路預粉磨系統工藝流程為:將物料提入到計量式料倉,由料倉自動計量控制系統,使物料流入布料裝置,由布料裝置進行瀑布狀均勻喂料及除鐵。物料流入高速運轉的預磨系統進行粉碎,預碎的物料通過提升送至多功能分離器中進行分離,使3mm以下的粉狀物料進入料庫,粗顆粒回入布料裝置再磨,其他雜質(包括大塊金屬)流出垃圾口進行處理。公司通過探討發現該系統不僅能夠彌補傳統落后工藝及裝備的不足,還能更好地控制成品的產量與質量,可大大降低公司的日常運營成本。

公司通過與其他廠家提供的系統改造方案進行對比,同時親赴常熟進行實地終試考察,最終選定采用了常熟建礦機械所提供的YFM-600預磨配套多功能粗細分離器,結合高濃度、高效脈沖收塵器等設備的簡潔生產工藝,并由建礦機械全面負責該生產系統改造的工藝設計、設備選型及施工安裝總包項目。

該系統包含喂料除鐵一體化裝置、預磨機、計量器、多功能分離器、電氣控制系統等設備。系統通過均勻喂料器與除鐵器為一體的裝置,進行瀑布狀均勻下料后細碎;同時,錘頭選用硬質合金,同時采用高科技真空爐焊接技術進行自動焊接,確保每副錘頭及襯板的使用壽命;主機核心部位裝有合金耐磨棒,確保錘頭與襯板的間隙穩定在3~5mm之內,保證了出料粒度在3mm以內,80%以上為粉狀;粗細分離器分級粒度精確,分級效率高,可達90%以上。

通過近三個月的安裝調試,常熟建礦機械按照項目合同要求提前圓滿完成了設備交付,高效的施工和優秀的裝備質量取得了我公司技術人員的一致肯定。改造后的YFM-600預磨機系統,主機容量近45kw,臺時產量達到了10~12t/h,生產每噸成品的總電耗僅為7 kw·h/T,生產工藝設備緊湊簡單,維護量小,只需半年左右更換一次錘頭及襯板。同時,由于整個系統生產采用負壓操作,車間也實現了無塵污染。

通過工藝設備的改造,公司三條預粉磨生產系統實現了穩定高效的運行,成品的產量與質量得到了明顯的提高,比表面積達到450m2/kg,電耗降低了近70%,公司獲得了切實的經濟效益,在同行業中取得了領先的優勢地位。

公司管理層攜全體員工對常熟建礦機械所為我方所提供的增產降耗新工藝和新技術表示由衷的感謝,并期待雙方日后能夠達成更緊密的合作!

上海鋼新冶金輔料有限公司