前言

鈦白粉的生產過程是資源和能源轉化為產品并排放廢棄物的“工業代謝”過程。在這一過程中,輸入各種資源和能源;輸出主產品、各種副產品和廢棄物。對于不同的鈦白粉生產工藝過程,輸入和輸出不同,其物質代謝不同,對環境造成的影響也不同。

本文引入了“生態效率"(Eco-Emciency)這一概念,對鈦白粉生產資源消耗、能源消耗和廢棄物排放狀況進行分析,揭示鈦白粉生長的效率水平,為了解和認識鈦白粉生產過程的環境性能和降低其環境負荷提供參考依據。

1生態效率及其指標

生態效率的概念于1992年在“世界可持續發展工商理事會"(WorldBusinessCouncilforSustainableDevelopment,WBCSD)上首次提出。它作為一種推動企業朝可持續方向發展的工具和理論而被大力提倡;尤其是在OECD國家,它作為一種比較新的環境管理方法而被廣泛應用。WBCSD認為,要實現生態效率,企業必須在提供具有價格競爭力的產品和服務,滿足人們的生活需求和提高人們的生活質量的同時,在產品的整個生命周期內逐步將其對天然資源的消耗和對環境的影響減少到地球的承載能力(CarryingCapacity)以內。

1.1生態效率的定義

Vogtlander提出的生態效率的定義已為世界所公認。其定義為:生態效率是生態資源滿足人類需要的效率,它是產出與投入的比值。其中“產出"是指企業生產或經濟體提供的產品和服務的價值;“投入"是指企業生產或經濟體消耗的資源和能源及它們所造成的環境負荷(EnvironmentalLoading)。生態效率核心思想是“以少產多",即利用盡可能少投入獲得盡可能多的產出。對于產品而言,就是要求在其生產過程中,消耗最少的資源和能源,產最多的產品,并且對環境產生最小的影響。

1.2生態效率指標

生態效率指標(IndicatorsofEco—Emciency)就是通過對環境負荷的評估,為管理者制定環境治理目標,提出工藝改進方案,作為經營和管理借鑒的指標。它是支持企業決策的重要工具之一,也為不同企業間比較生產過程的環境負荷提供一種方法。

對于工業生產而言,生態效率指標一般包括如下3個方面:資源強度指標、能源強度指標和廢棄物排放指標。這3個指標可分別表述為單位產出的資源消耗量、單位產出的能源消耗量和單位產出的廢棄物排放量,它們都是“產出與投入"比值的倒數。

已有學者將能源效率和資源效率的指標鼬應用于鋼鐵企業的生產以研究鋼鐵生產睫的物流對能耗和鐵資源效率的影響。本文綜合利用3個指標分析鈦白粉生產的資源消耗、能源消耗和廢棄物排放狀況。

2鈦白粉生產的生態效率指標

考慮到鈦白粉生產的實際情況,本文采可資源效率,能源效率和環境效率3個指標來衡量鈦白粉生產的生態效率。

2.1鈦白粉生產的資源效率

鈦白粉生產的資源效率(ResourcesEfficiency)是指在鈦白粉生產過程中消耗的單位天然資源量所能產生的產品量,它等于產品量除以輸入該生產過程中的天然資源量,即:

ηr=P/R

式中:ηr為鈦白粉生產的資源效率(t·t-1);P為鈦白粉生產的產品量(t);只為生產P(t)產品所消耗的天然資源量(t);R不包括回收的資源。可見,生產一定量的產品,資源效率越高,資源效率值越高,消耗的天然資源量越低。

2.2鈦白粉生產的能源效率

鈦白粉生產的能源效率(EnergyEfficiency)是指鈦白粉生產過程中單位能源量所能產生的產品量,它等同于產品量除以輸入該生產過程中的能源量,即

ηe=P/E

式中:ηe為鈦白粉生產的能源效率(t·t-1);E為生產P(t)產品所輸入的能源量(t)。可見,生產一定量的產品,能源效率越高,消耗的能源量越低。

2.3鈦白粉生產的環境效率

鈦白粉生產的環境效率(WasteEfficiency)是指鈦白粉生產過程中排放的單位廢棄物對應的產品量,它等于產品量除以生產過程中向環境排放的廢棄物量,即:

ηw=P/W

式中:ηw為鋼鐵企業的環境效率(t·t-1);W為生產P(t)產品時生產過程向環境排放的廢棄物量(t)。可見,生產一定量的產品,環境效率值越高,單位廢棄物排放越低,生產過程的污染越少。

這里對“產品"的界定做一說明。傳統意義上,把在一個企業內已完成全部生產過程,按標準檢驗合格或滿足用戶所需功能,且具有一定價值,并可向外銷售的物品稱為(合格)產品;否則,稱為廢品。而產業生態學(IndustrialEcology,IE)的一個重要觀點就是否定“廢物”的概念,它認為,所謂廢物其實是一種放錯位置的資源。也就是說,一個企業或生產過程產生的廢棄物若能滿足下游企業或生產過程的使用要求,它照樣可界定為“產品",以產品形式供給下游企業或生產過程作為原料使用,并生產出其他的產品。因此,本文把凡是經過生產加工,能滿足用戶使用要求,具有一定價值,并可向外銷售的物品均界定為“產品"。它既包括傳巰意義上的“合格產品",也包括能滿足下游企業或生產過程使用要求的“廢物”。

3 鈦白粉生產的數據與處理

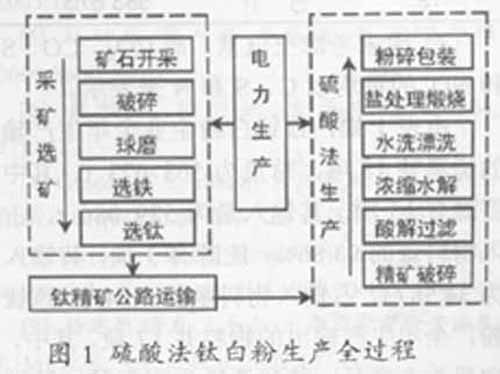

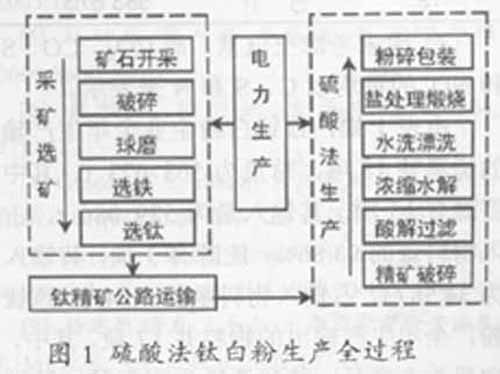

國內某鈦白粉生產企業采用的是典型的硫酸法(Sulfate Process)工藝,即在礦山,通過穿孔、爆破、鏟裝、運輸等工序開采含鈦共生礦;在選礦廠,含鈦共生礦通過破碎、磁選和脫水后得到鈦精礦;在鈦白廠,鈦精礦經過酸解、水洗、煅燒和后處理得到銳鈦型鈦白(Anatase Titanium Dioxide)。整個生產過程可以劃分為電力生產、采礦選礦。鈦精礦公路運輸和硫酸法生產鈦白4階段,如圖1所示。

硫酸法鈦白粉生產全過程

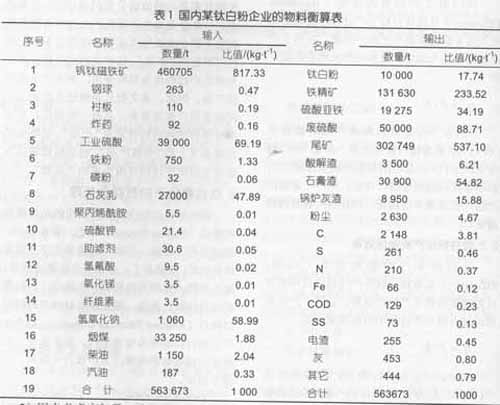

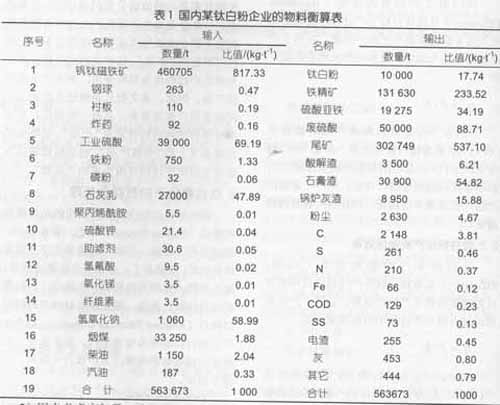

根據質量守恒定律,以某工業活動為中心考慮所有進出該工業活動的物流和能流的收支分析,稱為工業代謝分析。本文通過工業代謝分析,建立了上述鈦白粉生產的輸入輸出清單(見表1),其中采選和硫酸法階段的數據主要通過實地調研和計算得到,電力生產和公路運輸的數據從文獻得到。

表1的前18項為參與工業代謝的各項物料,第19項為物料的合.對表1作如下說明:

1)在工業活動的全部代謝過程中,水和空氣約占95%,其余“物料"約占5%,它們之間比例相差懸殊,勢必影響對物料的代謝分析。鈦白粉生產的物質代謝過程也是這樣的,僅水的消耗量就占輸入資源總量的90%左右,通常對其進行單獨的代謝分析。所以,本文不考慮空氣和水的代謝。

2)該企業每年外購電1.5×1 07 kWh。參照文獻中,將生產1.5×1 07 kWh電力所消耗的煤炭、柴油、汽油和產生的灰、粉塵、電渣、C02、CO、S02、NOx等疊加到鈦白生產的相關物料中。

3)因未考慮空氣量,故C02、CO、SO,和NOx的量均以C、S和N來表示。

由表l知,該鈦白粉企業全年生產輸入的物料共18項,總量為5 63 673 t。其中,資源有1 5項,其輸入量為529 086 t,占輸入物料量的93.8 6%;能源有3項,其輸入量為3 4 5 8 7 t,占輸入物料量的6.1 4%。該鈦白粉廠全年生產輸出的物料共1 7項。其中,鈦白粉為主產品,硫酸亞鐵為副產品,鐵精礦將直接用作鋼鐵生產。這3項加在一起,得輸出的“產品’’量為1 60 905 t,占輸出物料量的2 8.5 7%;其余輸出為廢棄物,共1 4項,總量為402 424 t,占輸出物料量的7 1.43%。

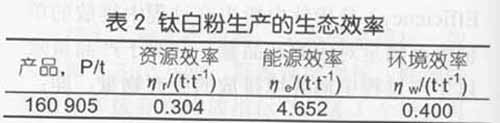

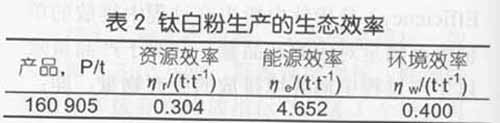

根據鈦白粉生產的生態效率指標定義,計算其資源效率、能源效率和環境效率,結果如表2所示。

鈦白粉生產的生態效率

4分析與討論

4.1鈦白粉生產的生態效率

鈦白粉生產的生態效率指標由高到低排列為:ηe>ηw>ηr(見表2)。可見,該鈦白粉企業在生產過程中,資源浪費嚴重,由此引起的環境負荷較為突出。除主產品鈦白粉以外,僅有占輸池總量26.79%的鐵精礦和硫酸亞鐵被其它企業或生產過程使用,占輸出總量71.43%的物料均為排入環境的廢棄物;同時,該企業鈦白粉的生產幾乎完全依賴于天然資源,沒有廢棄物作為回收資源,致使該廠的資源效率和環境效率較低。

4.2廢棄物資源化對生態效率的影響

礦山原礦的品位較低,釩鈦磁鐵礦含TiO2為10.42%,選鈦原礦(即磁選尾礦)含TiO2為8.63%,且分選效率不足40%,磁尾中的TiO2回收率只有24%,致使選礦中產生大量的尾礦。每生產1t鈦精礦約產生11.5t尾礦。選鈦尾礦中,含Fe16.1%,含Ti8.1%。

該鈦白粉企業每年約產生302749t尾礦。常年閑置堆積的大量尾礦占用了土地資源,破壞了植被,污染了地下水,造成了水土流失。同時,尾礦壩的建設和維護耗資巨大,對企業造成了明顯的經濟負擔。因此實現尾礦的減量化和資源化實為當務之急。

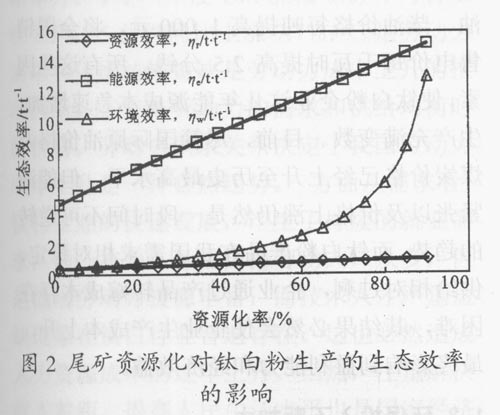

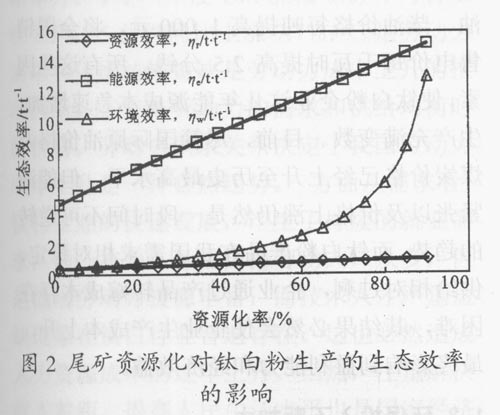

在某些企業,尾礦被用來復選,有的也用于生產瓷磚、鈾面磚和玻璃,這樣增加了生產過程的產品的輸出量,減少了廢棄物的排放量,從而提高了生態效率。如果該鈦白粉企業通過廢棄物的回收利用,使尾礦的資源化率由0提高到20%、40%甚至更高,則該企業的各項生態效率指標均會得到相應的提高(見圖2)。

尾礦資源化對鈦白粉生產的生態效率的影響

由圖2可知,提高選鈦尾礦等廢棄物的資源化率,可以提高鈦白粉生產的資源效率、能源效率和環境效率。并且,在一般情況下(資源化效率小于60%),隨著資源化率的增加,能源效率的增加最為迅速,環境效率次之,資源效率增加相對緩慢。

5結語

從產業生態學的角度界定了企業生產的產品,在生態效率理論的基礎上定義了鈦白粉生產的資源效率、能源效率和環境效率。對某典型鈦白粉生產企業的生態效率的計算和分析表明,硫酸法生產鈦白粉工藝中,能源效率最高。在現有的生產工藝水平下,大部分的輸出物料未加利用,作為廢棄物直接排入環境,使得鈦白粉生產的資源效率和環境效率低下。鈦白粉廠與其它廠家形成物質交換是降低其生產過程的環境負荷的重要途徑之一。對計算結果的討論表明,在一定的生產工藝下,通過尾礦的復選和回收利用可以提高生產的生態效率,尤其是能源效率。當然,利用生態效率指標分析生產效率時,收集的生產過程的物料清單越完備,數據越準確,計算結果越可靠。

鈦白粉的生產過程是資源和能源轉化為產品并排放廢棄物的“工業代謝”過程。在這一過程中,輸入各種資源和能源;輸出主產品、各種副產品和廢棄物。對于不同的鈦白粉生產工藝過程,輸入和輸出不同,其物質代謝不同,對環境造成的影響也不同。

本文引入了“生態效率"(Eco-Emciency)這一概念,對鈦白粉生產資源消耗、能源消耗和廢棄物排放狀況進行分析,揭示鈦白粉生長的效率水平,為了解和認識鈦白粉生產過程的環境性能和降低其環境負荷提供參考依據。

1生態效率及其指標

生態效率的概念于1992年在“世界可持續發展工商理事會"(WorldBusinessCouncilforSustainableDevelopment,WBCSD)上首次提出。它作為一種推動企業朝可持續方向發展的工具和理論而被大力提倡;尤其是在OECD國家,它作為一種比較新的環境管理方法而被廣泛應用。WBCSD認為,要實現生態效率,企業必須在提供具有價格競爭力的產品和服務,滿足人們的生活需求和提高人們的生活質量的同時,在產品的整個生命周期內逐步將其對天然資源的消耗和對環境的影響減少到地球的承載能力(CarryingCapacity)以內。

1.1生態效率的定義

Vogtlander提出的生態效率的定義已為世界所公認。其定義為:生態效率是生態資源滿足人類需要的效率,它是產出與投入的比值。其中“產出"是指企業生產或經濟體提供的產品和服務的價值;“投入"是指企業生產或經濟體消耗的資源和能源及它們所造成的環境負荷(EnvironmentalLoading)。生態效率核心思想是“以少產多",即利用盡可能少投入獲得盡可能多的產出。對于產品而言,就是要求在其生產過程中,消耗最少的資源和能源,產最多的產品,并且對環境產生最小的影響。

1.2生態效率指標

生態效率指標(IndicatorsofEco—Emciency)就是通過對環境負荷的評估,為管理者制定環境治理目標,提出工藝改進方案,作為經營和管理借鑒的指標。它是支持企業決策的重要工具之一,也為不同企業間比較生產過程的環境負荷提供一種方法。

對于工業生產而言,生態效率指標一般包括如下3個方面:資源強度指標、能源強度指標和廢棄物排放指標。這3個指標可分別表述為單位產出的資源消耗量、單位產出的能源消耗量和單位產出的廢棄物排放量,它們都是“產出與投入"比值的倒數。

已有學者將能源效率和資源效率的指標鼬應用于鋼鐵企業的生產以研究鋼鐵生產睫的物流對能耗和鐵資源效率的影響。本文綜合利用3個指標分析鈦白粉生產的資源消耗、能源消耗和廢棄物排放狀況。

2鈦白粉生產的生態效率指標

考慮到鈦白粉生產的實際情況,本文采可資源效率,能源效率和環境效率3個指標來衡量鈦白粉生產的生態效率。

2.1鈦白粉生產的資源效率

鈦白粉生產的資源效率(ResourcesEfficiency)是指在鈦白粉生產過程中消耗的單位天然資源量所能產生的產品量,它等于產品量除以輸入該生產過程中的天然資源量,即:

ηr=P/R

式中:ηr為鈦白粉生產的資源效率(t·t-1);P為鈦白粉生產的產品量(t);只為生產P(t)產品所消耗的天然資源量(t);R不包括回收的資源。可見,生產一定量的產品,資源效率越高,資源效率值越高,消耗的天然資源量越低。

2.2鈦白粉生產的能源效率

鈦白粉生產的能源效率(EnergyEfficiency)是指鈦白粉生產過程中單位能源量所能產生的產品量,它等同于產品量除以輸入該生產過程中的能源量,即

ηe=P/E

式中:ηe為鈦白粉生產的能源效率(t·t-1);E為生產P(t)產品所輸入的能源量(t)。可見,生產一定量的產品,能源效率越高,消耗的能源量越低。

2.3鈦白粉生產的環境效率

鈦白粉生產的環境效率(WasteEfficiency)是指鈦白粉生產過程中排放的單位廢棄物對應的產品量,它等于產品量除以生產過程中向環境排放的廢棄物量,即:

ηw=P/W

式中:ηw為鋼鐵企業的環境效率(t·t-1);W為生產P(t)產品時生產過程向環境排放的廢棄物量(t)。可見,生產一定量的產品,環境效率值越高,單位廢棄物排放越低,生產過程的污染越少。

這里對“產品"的界定做一說明。傳統意義上,把在一個企業內已完成全部生產過程,按標準檢驗合格或滿足用戶所需功能,且具有一定價值,并可向外銷售的物品稱為(合格)產品;否則,稱為廢品。而產業生態學(IndustrialEcology,IE)的一個重要觀點就是否定“廢物”的概念,它認為,所謂廢物其實是一種放錯位置的資源。也就是說,一個企業或生產過程產生的廢棄物若能滿足下游企業或生產過程的使用要求,它照樣可界定為“產品",以產品形式供給下游企業或生產過程作為原料使用,并生產出其他的產品。因此,本文把凡是經過生產加工,能滿足用戶使用要求,具有一定價值,并可向外銷售的物品均界定為“產品"。它既包括傳巰意義上的“合格產品",也包括能滿足下游企業或生產過程使用要求的“廢物”。

3 鈦白粉生產的數據與處理

國內某鈦白粉生產企業采用的是典型的硫酸法(Sulfate Process)工藝,即在礦山,通過穿孔、爆破、鏟裝、運輸等工序開采含鈦共生礦;在選礦廠,含鈦共生礦通過破碎、磁選和脫水后得到鈦精礦;在鈦白廠,鈦精礦經過酸解、水洗、煅燒和后處理得到銳鈦型鈦白(Anatase Titanium Dioxide)。整個生產過程可以劃分為電力生產、采礦選礦。鈦精礦公路運輸和硫酸法生產鈦白4階段,如圖1所示。

硫酸法鈦白粉生產全過程

根據質量守恒定律,以某工業活動為中心考慮所有進出該工業活動的物流和能流的收支分析,稱為工業代謝分析。本文通過工業代謝分析,建立了上述鈦白粉生產的輸入輸出清單(見表1),其中采選和硫酸法階段的數據主要通過實地調研和計算得到,電力生產和公路運輸的數據從文獻得到。

表1的前18項為參與工業代謝的各項物料,第19項為物料的合.對表1作如下說明:

1)在工業活動的全部代謝過程中,水和空氣約占95%,其余“物料"約占5%,它們之間比例相差懸殊,勢必影響對物料的代謝分析。鈦白粉生產的物質代謝過程也是這樣的,僅水的消耗量就占輸入資源總量的90%左右,通常對其進行單獨的代謝分析。所以,本文不考慮空氣和水的代謝。

2)該企業每年外購電1.5×1 07 kWh。參照文獻中,將生產1.5×1 07 kWh電力所消耗的煤炭、柴油、汽油和產生的灰、粉塵、電渣、C02、CO、S02、NOx等疊加到鈦白生產的相關物料中。

3)因未考慮空氣量,故C02、CO、SO,和NOx的量均以C、S和N來表示。

由表l知,該鈦白粉企業全年生產輸入的物料共18項,總量為5 63 673 t。其中,資源有1 5項,其輸入量為529 086 t,占輸入物料量的93.8 6%;能源有3項,其輸入量為3 4 5 8 7 t,占輸入物料量的6.1 4%。該鈦白粉廠全年生產輸出的物料共1 7項。其中,鈦白粉為主產品,硫酸亞鐵為副產品,鐵精礦將直接用作鋼鐵生產。這3項加在一起,得輸出的“產品’’量為1 60 905 t,占輸出物料量的2 8.5 7%;其余輸出為廢棄物,共1 4項,總量為402 424 t,占輸出物料量的7 1.43%。

根據鈦白粉生產的生態效率指標定義,計算其資源效率、能源效率和環境效率,結果如表2所示。

鈦白粉生產的生態效率

4分析與討論

4.1鈦白粉生產的生態效率

鈦白粉生產的生態效率指標由高到低排列為:ηe>ηw>ηr(見表2)。可見,該鈦白粉企業在生產過程中,資源浪費嚴重,由此引起的環境負荷較為突出。除主產品鈦白粉以外,僅有占輸池總量26.79%的鐵精礦和硫酸亞鐵被其它企業或生產過程使用,占輸出總量71.43%的物料均為排入環境的廢棄物;同時,該企業鈦白粉的生產幾乎完全依賴于天然資源,沒有廢棄物作為回收資源,致使該廠的資源效率和環境效率較低。

4.2廢棄物資源化對生態效率的影響

礦山原礦的品位較低,釩鈦磁鐵礦含TiO2為10.42%,選鈦原礦(即磁選尾礦)含TiO2為8.63%,且分選效率不足40%,磁尾中的TiO2回收率只有24%,致使選礦中產生大量的尾礦。每生產1t鈦精礦約產生11.5t尾礦。選鈦尾礦中,含Fe16.1%,含Ti8.1%。

該鈦白粉企業每年約產生302749t尾礦。常年閑置堆積的大量尾礦占用了土地資源,破壞了植被,污染了地下水,造成了水土流失。同時,尾礦壩的建設和維護耗資巨大,對企業造成了明顯的經濟負擔。因此實現尾礦的減量化和資源化實為當務之急。

在某些企業,尾礦被用來復選,有的也用于生產瓷磚、鈾面磚和玻璃,這樣增加了生產過程的產品的輸出量,減少了廢棄物的排放量,從而提高了生態效率。如果該鈦白粉企業通過廢棄物的回收利用,使尾礦的資源化率由0提高到20%、40%甚至更高,則該企業的各項生態效率指標均會得到相應的提高(見圖2)。

尾礦資源化對鈦白粉生產的生態效率的影響

由圖2可知,提高選鈦尾礦等廢棄物的資源化率,可以提高鈦白粉生產的資源效率、能源效率和環境效率。并且,在一般情況下(資源化效率小于60%),隨著資源化率的增加,能源效率的增加最為迅速,環境效率次之,資源效率增加相對緩慢。

5結語

從產業生態學的角度界定了企業生產的產品,在生態效率理論的基礎上定義了鈦白粉生產的資源效率、能源效率和環境效率。對某典型鈦白粉生產企業的生態效率的計算和分析表明,硫酸法生產鈦白粉工藝中,能源效率最高。在現有的生產工藝水平下,大部分的輸出物料未加利用,作為廢棄物直接排入環境,使得鈦白粉生產的資源效率和環境效率低下。鈦白粉廠與其它廠家形成物質交換是降低其生產過程的環境負荷的重要途徑之一。對計算結果的討論表明,在一定的生產工藝下,通過尾礦的復選和回收利用可以提高生產的生態效率,尤其是能源效率。當然,利用生態效率指標分析生產效率時,收集的生產過程的物料清單越完備,數據越準確,計算結果越可靠。